Blockcopolymerisate und diese enthaltende thermoplastische Formmassen

Beschreibung

Die vorliegende Erfindung betrifft Blockcopolymerisate mit den Blöcken A und B der folgenden allgemeinen Struktur

(A - B)n

A - B - A

B - A - B

X [(A - B)n]m, X [(B - A)n]m, X [{A - B - A) n] m oder

X [(B - A - B)n]m

wobei

A für einen Block auf der Basis von Dienen,

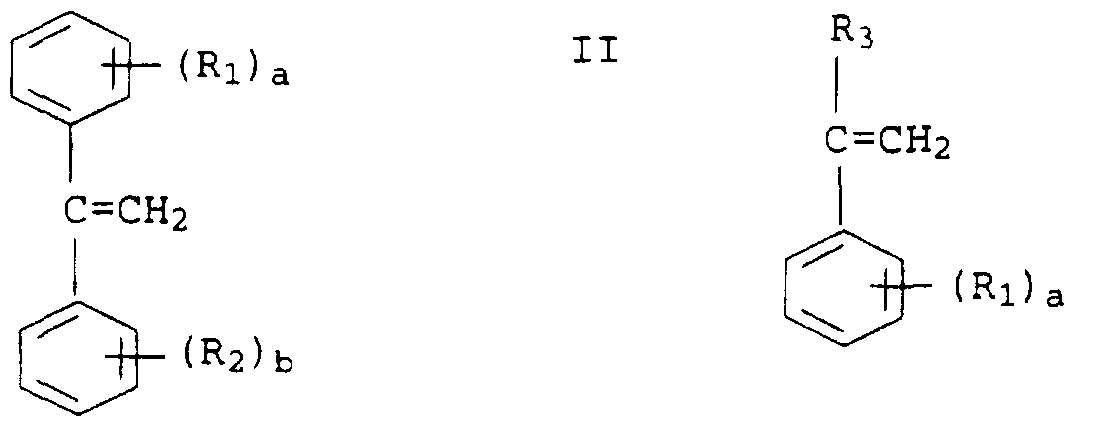

B für einen Block aus Copolymeren aus Monomeren der allgemeinen Formeln I und II,

mit

Ri = H oder Alkylrest mit 1-22 C-Atomen R2 = H oder Alkylrest mit 1-22 C-Atomen R3 = H oder Alkylrest mit 1-4 C-Atomen a = 0, 1, 2 , 3 , 4 oder 5 b = 0, 1, 2, 3, 4 oder 5

X für den Rest eines m-funktionellen Kopplungsmittels n für eine ganze Zahl im Bereich von 1 bis 5 und m für eine ganze Zahl im Bereich von 2 bis 20

stehen.

Weiterhin betrifft die Erfindung Mischungen der erfindungsgemaßen Blockcopolymerisate mit Copolymeπεaten aus Monomeren der For¬ mel I und II und deren Verwendung.

Kautschukmodifizierte Styrolpolymerisate sind seit langem bekannt und werden technisch in großem Umfang hergestellt. Sie besitzen eine gute Zähigkeit und Fließfahigkeit, haben aber den Nachteil, daß sich Erweichungspunkte oberhalb 98°C nur schwer erreichen las¬ sen. Es wurde deshalb auch schon versucht, die Glastemperatur durch Einsatz von α oder kernsubstituierten Verbindungen des

Styrols anzuheben. Der Nachteil dieser Vorgehensweise besteht je¬ doch darin, daß α-substituierte Polystyrole wie z.B. Poly-α-methylstyrol sehr leicht depolymerisieren und kernsubsti tuierte Polystyrole nur eine geringfügige Erhöhung des Erwei chungspunktes hervorrufen und zudem sehr teuer sind.

Eine weitere Methode besteht darin, Styrol mit 1, 1-Diphenyl - ethylen zu copolymeπsieren wie es H. Yuki und J. Hotta et al . beschreiben (Bulletin Chem. Soc. Jap., Vol. 40, S. 2659 (1967)) . Nach dem dort beschriebenen Verfahren erhalt man jedoch chemisch uneinheitliche Produkte, die zu schlechter Mechanik fuhren. Auf¬ grund des unvollständigen Umsatzes und der Unmöglichkeit, das 1, 1-Dιphenylethylen (Siedepunkt: 277°C) mit den üblichen Entga¬ sungsmethoden für Polystyrol zu entfernen, erhalt man außerdem Produkte mit hohem Restmonomergehalt, die kommerziell nicht ver¬ wertbar sind. Die Produkte sind zudem nicht schlagzah modifiziert und schon deshalb für die meisten Anwendungszwecke unbrauchbar.

Aufgabe der vorliegenden Erfindung war es deshalb, unter Erhalt der Zähigkeit und der thermischen Beständigkeit des schlagzahen Polystyrols ein Produkt mit erhöhtem Erweichungspunkt und niedri gen Restmonomergehalten zu entwickeln.

Diese Aufgabe wurde erfmdungsgemaß gelost durch Block- copolymerisate gemäß Anspruch 1.

Bevorzugte erfmdungsgemaße Blockcopolymerisate sind den Unter- anspruchen und der nachfolgenden Beschreibung zu entnehmen.

Gemäß der vorliegenden Erfindung werden Blockcopolymerisate mit Blocken A und B der allgemeinen Strukturen (A-B)n, A-B-A, B-A-B, X[(A-B)n]m, X[(B-A)n]m, X(A-B-A)m und X(B-A-B)m zur Verfugung ge¬ stellt, wobei A für einen Block auf der Basis von Dienen und B für einen Block eines Copolymeren aus Monomeren der allgemeinen Formel I und II, B für einen Block aus Polymeren der allgemeinen Formel II, X für den Rest eines m- funktioneilen Kopplungsmit-

tels, n für eine ganze Zahl im Bereich von 1 bis 5 und m für eine ganze Zahl im Bereich von 2 bis 20 stehen.

Als Dienkomponente für den Block A eignen sich grundsatzlich alle Diene, bevorzugt werden jedoch solche mit konjugierten Doppelbin¬ dungen wie Butadien, Isopren, Dimethylbutadien und Phenylbuta- dien.

Die Molekulargewichte (Gewichtsmittelwerte Mw) des Blocks A der erfindungsgemaßen Blockcopolymerisate liegen im allgemeinen im Bereich von 10 000 bis 500 000, vorzugsweise von 50 000 bis 350 000 und insbesondere von 70 000 bis 250 000.

Der Copolymerblock B ist aus Monomeren der Formel I und II aufge- baut.

Bei den Monomeren der allgemeinen Formel I handelt es sich um 1, 1-Diphenylethylen und dessen an den aromatischen Ringen ggf. mit Alkylgruppen mit bis zu 22 C-Atomen substituierten Derivaten. Bevorzugte Alkylgruppen als Substituenten sind Alkylgruppen mit 1 bis 4 C-Atomen wie Methyl-, Ethyl-, i- und n-Propyl und n-, i- oder tert. Butyl, um nur einige zu nennen. Besonders bevorzugt wird jedoch das unsubstituierte 1, 1-Diphenylethylen selbst einge¬ setzt.

Die Monomeren der allgemeinen Formel II sind Styrol und dessen in α-Stellung oder am aromatischen Ring mit Alkylgruppen mit 1 bis 4 C-Atomen substituierte Derivate. Bevorzugte Alkylgruppen sind die vorstehend für Monomere der Formal I als bevorzugt genannten; unsubstituiertes Styrol selbst wird besonders bevorzugt.

Das molare Verhältnis der Einheiten, die sich von Monomeren I ab¬ leiten zu Einheiten, die sich von Monomeren II ableiten liegt im allgemeinen im Bereich von 1 : 1 bis 1 : 25, vorzugsweise von 1 : 1,05 bis 1 : 15 und besonders bevorzugt im Bereich von

1 : 1,1 bis 1 : 10. Da die Monomeren der Formel I in der Regel für sich allein nicht polymerisieren, sind Produkte mit molaren Verhältnissen von mehr als 1 : 1 nicht auf einfachem Wege zugäng¬ lich.

Der Copolymerblock B ist vorzugsweise statistisch aus jeweils einem oder mehreren Monomeren der Strukturformel I und jeweils einem oder mehreren Monomeren der Strukturformel II aufgebaut. Besonders bevorzugt ist ein Copolymeres aus Styrol und 1, 1-Diphenylethylen. Damit eine Verträglichkeit des Copolymer- blocks B mit der Hartmatrix gewährleistet ist, ist der statisti¬ sche Aufbau des Blocks B mit dem der Hartmatrix ähnlich, besond-

ers bevorzugt sein. Das Molekulargewicht Mw des Blocks B betragt im allgemeinen 20 000 bis 500 000, jedoch vorzugsweise 50 000 bis 300 000.

Das Symbol "X" bedeutet den Rest eines m-funktioneilen Kopplungs- mittels. Das Kopplungszentrum X wird durch die Umsetzung der le¬ benden anionischen Kettenenden mit einem mindestens bifunktio- nellen Kupplungsmittel gebildet. Beispiele für derartige Verbindungen sind in den US-Patenten 3 985 830, 3 280 084, 3 637 554 und 4 091 053 zu finden.

Das Verhältnis der Blocke A und B liegt im allgemeinen im Bereich von 90:10 bis 20:80. Bevorzugt sind A:B-Verhältnisse von 90:15 bis 65:35 für die Erzeugung der sog. Zellenstruktur der dispersen Phase und von 60:40 bis 45:55 zur Erzeugung einer Kapselteilchen- morphologie. Die Zusammenhange zwischen der Morphologie des Blockkautschuks und der Morphologie der dispersen Phase im schlagfesten Polystyrol sind detailliert beschriebenen (vgl. z.B. A. Echte, Advances in Chem. Ser. 222 (1989, 15)) . Die erfindungs- gemäßen Blockcopolymere können nach üblichen Methoden der anioni¬ schen Chemie hergestellt werden, wie sie beispielsweise M. Morton beschreibt. (M. Morton > Anionic Polymerisation: Pnnciples and Practice < Academic Press, New York 1983) .

Um einen chemisch einheitlichen Copolymerblock B zu erhalten, ist es jedoch vorteilhaft, den Blockkautschuk kontinuierlich oder im Zulaufverfahren herzustellen; dieses wird spater detailliert bei der Herstellung der Komponente B der erfindungsgemaßen thermoplastischen Formmassen beschrieben.

Bei den erfindungsgemaßen Blockcopolymeren, die Einheiten enthal¬ ten, die sich von einem m-funktionellen Kopplungsmittel X ableiten, reagiert X nach der Polymerisation mit den lebenden an¬ ionischen Kettenenden, wodurch die Strukturen gemäß Anspruch 1 entstehen.

Beispiele für geeignete Kopplungsmittel sind in den US 3 985 830, 3 280 084, 3 637 554 und 4 091 053 zu finden. Nur beispielhaft seien hier epoxidierte Glyceride wie epoxidiertes Leinsamenόl oder Sojaöl genannt; geeignet ist auch Divinylbenzol. Befindet sich das lebende anionische Ende auf der Seite des B-Blocks, dann wird bevorzugt mit Verbindungen gekoppelt, die Epoxi- und/oder Estergruppen enthalten; bildet jedoch der A-Block das aktive Ende, wird bevorzugt Divinylbenzol zur Kopplung eingesetzt.

Die Blockübergänge können sowohl scharf getrennt wie auch "ver¬ schmiert" sein.

Unter "verschmiertem" Übergang versteht man ein Kettenstück des Moleküls, in dem die Monomeren des Blocks A mit dem Monomeren des Block B statistisch verteilt sind. Das angestrebte Molekularge¬ wicht der Blöcke wird über das Verhältnis von Initiator zu Mono¬ mer eingestellt.

Zur Verbesserung der Witterungε- und Thermooxidationsbeständig- keit der erfindungsgemäßen Blockcopolymere können die Dienblöcke partiell oder vollständig hydriert werden. Verfahren hierzu sind bekannt und in der Literatur, z.B. der EP 471 415, US 4 656 230 und der US 4 629 767 beschrieben.

Gemäß einer weiteren Ausführungsform der vorliegenden Erfindung werden thermoplastische Formmassen zur Verfügung gestellt, die 1 bis 99, vorzugsweise 3 bis 70 und insbesondere 4 bis 40 Gew. -% einer erfindungsgemäßen Blockcopolymeren und 1 bis 99, Vorzugs- weise 30 bis 97 und insbesondere 65 bis 96 Gew. -%, bezogen auf den Polymeranteil, an Copolymerisaten aus den Monomeren der For¬ meln I und Ha (wie hierin vorstehend beschrieben) enthalten, wo¬ bei die Polymerisation der letztgenannten Komponente in Gegenwart der Blockcopolymeren erfolgt. Hinsichtlich der Beschreibung der Monomeren der Formeln I und II sei auf die Beschreibung des Blocks B der erfindungsgemäßen Blockcopolymeren verwiesen, um Wiederholungen zu vermeiden.

Besonders bevorzugte Copolymere als Komponente A werden in der DE-A 44 20 917 beschrieben, auf die hier verwiesen sei.

Das molare Verhältnis der Einheiten, die sich von Monomeren I ab¬ leiten zu Einheiten, die sich von Monomeren II ableiten liegt im allgemeinen im Bereich von 1 : 1 bis 1 : 25, vorzugsweise von 1 : 1,05 bis 1 : 15 und besonders bevorzugt im Bereich von

1 : 1,1 bis 1 : 10. Da die Monomeren der Formel I in der Regel für sich allein nicht polymerisieren, sind Produkte mit molaren Verhältnissen von mehr als 1 : 1 nicht auf einfachem Wege zugäng¬ lich.

Zur Herstellung der erfindungsgemäßen thermoplastischen Form¬ massen werden die erfindungsgemäßen Blockcopolymeren vorzugsweise in einem Monomerengemisch der Strukturformeln I und II und ggf. einem inerten Lösungsmittel gelöst und diese Lösung vorzugsweise unter Verwendung metallorganischer Initiatoren polymerisiert.

Unter "inertem Losungsmittel" wird dabei em solches Solvens ver¬ standen, welches nicht mit dem metallorganischen Initiator reagiert.

Es können sowohl aliphatische wie aromatische Kohlenwasserstoffe verwendet werden. Geeignete Losungsmittel sind beispielsweise Cyclohexan, Methylcyclohexan, Benzol, Toluol, Ethylbenzol oder Xylol.

Zur Erzielung höherer Polymerisationsgeschwindigkeiten können ge¬ ringe Mengen polarer, aprotischer Losungsmittel zugesetzt werden. Geeignet sind beispielsweise Diethylether, Diisopropylether , Diethylenglykoldimethylether, Diethylenglykoldibutylether oder insbesondere Tetrahydrofuran. Das polare Cosolvens wird dem unpolaren Losungsmittel in einer geringen Menge von ca.

0,5 - 5 Vol.% zugesetzt. Besonders bevorzugt ist THF in einer Menge von 0,1-0,3 Vol.-%.

Die anionische Polymerisation wird mittels metallorganischer Verbindungen initiiert. Bevorzugt sind Verbindungen der Alkalime¬ talle, besonders des Lithiums. Beispiele für Initiatoren sind Methyllithium, Ethyllithium, Propyllithium, n-Butyllithium, sek. Butyllithium und tert. Butyllithium. Die metallorganische Verbindung wird als Lösung in einem chemisch mdiferrenten (iner- ten) Kohlenwasserstoff zugesetzt. Die Dosierung richtet sich nach dem angestrebten Molekulargewicht des Polymeren, liegt aber m der Regel im Bereich von 0,002 bis 5 mol-%, wenn man sie auf die Monomeren bezieht.

Die Polymerisationstemperatur kann zwischen 0° und 130°C betragen. Bevorzugt sind Temperaturen von 50° - 90°C. Im allgemeinen wird unter isothermen Bedingungen, d.h. unter Konstanthaltung der Po- lymerisationstemperatur polymerisiert.

Die Polymerisation der genannten Monomeren in Gegenwart des

Blockcopolymeren kann kontinuierlich sowohl in einer wie in meh¬ reren Verfahrensstufen durchgeführt werden. Zur Erzielung einer besseren Kautschukausnutzung, d.h. zu Erhöhung des Weichphasenan¬ teils ist zweckmäßig, die Polymerisation in mindestens zwei Verfahrensstufen durchzuführen, wobei das Monomergemiseh ent¬ sprechend dem in den einzelnen Verfahrensstufen gewünschten Umsatz aufgeteilt und jeder Stufe zudosiert wird. Eine detail¬ lierte Beschreibung eines möglichen solchen Verfahrens ist in DE 42 35 977 beschrieben.

Eine weitere Möglichkeit, die gewünschten schlagzähen Produkte herzustellen, besteht darin, im Eintopfverfahren zunächst den Blockkautschuk zu erzeugen und anschließend unter erneuter Initiierung und weiterer Zuführung des Monomerengemisches der Strukturformeln I und II die Polymerisation zu Ende zu führen. Das Verfahren ist in DE 42 35 978 beschrieben.

Um einen vollständigen Umsatz der Monomeren mit der Strukturfor¬ mel I zu garantieren, ist es zweckmäßig, diese in der letzten Verfahrensstufe mit einer geringen zusätzlichen Menge an Styrol bzw. dessen Derivaten vollständig einzupolymerisieren.

Nach der Polymerisation werden im allgemeinen die lebenden Kettenenden mit einer protonenaktiven Substanz z.B. Alkohole oder Säuren wie Kohlensäure oder Ameisensäure oder mit Wasser destak- tiviert. Die Lösung kann dann nach üblichen Verfahren, ggf. unter Verwendung von Strippmitteln wie Wasser oder Stickstoff entgast und - sofern gewünscht - mit Hilfsmitteln wie Gleitmittel, Anti- statika, Antioxidantien usw. versehen werden.

Die Vernetzung des Kautschuks in den dispersen Partikeln hat Ein¬ fluß auf die mechanischen Eigenschaften des Polymerisats. Sie kann entweder über die Entgasungstemperatur und/oder durch Zusatz von Peroxiden nach der Polymerisation beeinflußt werden.

Die Umsetzungszeiten liegen in der Regel im Bereich von 0,1 bis 24, vorzugsweise von 0,5 bis 12 und insbesondere von 1 bis 10 h.

Als Komponente a) können auch Blockcopolymerisate mit Blöcken ax und a2 der allgemeinen Strukturen (aι-a2)n, al-a2-al, a2-al-a2,

X[ (aι-a2)n]m. X[ (a2-aι)n]m, X(aι-a2-aι)m und X(a2-a!-a2)m zur Verfü¬ gung gestellt, wobei A für einen Block eines Copolymeren aus Mo¬ nomeren der allgemeinen Formel I und II, B für einen Block aus Polymeren der allgemeinen Formel II, X für den Rest eines m- funktioneilen Kopplungsmittels, n für eine ganze Zahl im Bereich von 1 bis 5 und m für eine ganze Zahl im Bereich von 2 bis 20 stehen.

Das Kopplungsmittel X reagiert nach der Polymerisation mit den lebenden anionischen Kettenenden, wodurch die vorstehend be¬ schriebenen Strukturen entstehen. Beispiele für geeignete Kopp¬ lungsmittel sind in den US 3 985 830, 3 280 084, 3 637 554 und 4 091 053 zu finden. Nur beispielhaft seien hier epoxidierte Gly- ceride wie epoxidiertes Leinsamenöl oder Sojaöl genannt; geeignet ist auch Divinylbenzol. Befindet sich das lebende anionische Ende auf der Seite des B-Blocks, dann wird bevorzugt mit Verbindungen gekoppelt, die Epoxi- und/oder Estergruppen enthalten; bildet je-

doch der A-Block das aktive Ende, wird bevorzugt Divinylbenzol zur Kopplung eingesetzt.

Die Blockubergange können sowohl scharf getrennt wie auch "ver- 5 schmiert" sein.

Unter "verschmiertem" Übergang versteht man em Kettenstuck des Moleküls, in dem die Monomeren des Blocks A mit dem Monomeren des Block B statistisch verteilt sind. Das angestrebte Molekularge- 10 wicht der Blocke wird über das Verhältnis von Initiator zu Mono¬ mer eingestellt.

Die Reaktionszeiten liegen in der Regel im Bereich von 0,1 bis 24, vorzugsweise von 0,5 bis 12 und besonders bevorzugt von 1 bis 15 10 h.

Als Komponente C) können die erfindungsgemaßen thermoplastischen Formmassen 0 bis 3000, vorzugsweise 0 bis 2000 und besonders be¬ vorzugt 100 bis 1000 ppm an Monomeren der Formel I enthalten. 20 Vorzugsweise handelt es sich dabei um Monomere der gleichen For¬ mel wie die bei der Polymerisation in die Komponente A) eingebau¬ ten Monomeren.

Als Komponente D) können die erfindungsgemaßen thermoplastischen 25 Formmassen 0 bis 500, vorzugsweise 0 bis 200 und insbesondere 20 bis 100 ppm an Monomeren der Formel II. Bevorzugt sind dies Monomere der gleichen chemischen Formel, wie sie bei der Herstel¬ lung der Komponente A) eingesetzt wurden.

30 Die Mengenangaben der Komponente C) und D) beziehen sich auf das Gewicht der Komponente A in den thermoplastischen Formmassen.

Als Komponente E) können die erfindungsgemaßen thermoplastischen Formmassen 0 bis 90, vorzugsweise bis zu 60 und insbesondere bis

35 zu 30 Gew. -%, bezogen auf das Gesamtgewicht der Formmasse, an weiteren Komponenten enthalten. Grundsätzlich besteht hinsicht¬ lich der Struktur dieser weiteren polymeren Komponenten keine be¬ sondere Beschrankung; bevorzugt werden jedoch Polymere, die zu¬ mindest einen gewissen Grad an Vertraglichkeit mit der Komponente

40 A) aufweisen, da anderenfalls die mechanischen Eigenschaften in der Regel nicht zufriedenstellend sind. Bevorzugte Polymere sind Styrolpolymere wie schlagfestes oder glasklares Polystyrol oder auch Polyphenylenether-Polymerisate, ggf. in Abmischung mit Styrolpolymeren.

45

Weiterhin können die erfindungsgemaßen thermoplastischen Form massen als Komponente F) noch bis zu 50 Gew.%, bezogen auf das Gesamtgewicht der thermoplastischen Formmasse an weiteren Zusatz¬ stoffen und Verarbeitungshilfsmitteln enthalten. Derartige Addi- tive sind dem Fachmann bekannt und in der Literatur beschrieben, so daß sich hier detaillierte Angaben erübrigen. Beispielhaft seien faser- und teilchenförmige Füllstoffe, Stabilisatoren gegen Warme und UV-Licht, Entformungsmittel und Gleitmittel erwähnt. Auch eine Pigmentierung der erfindungsgemaßen Formmassen ist selbstverständlich möglich.

Besonders vorteilhaft können mit den erfindungsgemaßen Formmassen flammfeste Produkte mit hohem Erweichungspunkt hergestellt wer¬ den. Dazu werden die Formmassen mit halogen- oder/und phosphor bzw. phosphor-Stickstoff-haltigen Flammschutzmitteln nach üblichen Verfahren, z.B. durch Extrusion oder Kalandrieren, innig vermischt werden.

Beispiele

Reinigung von 1, 1-Dιphenylethylen (DPE)

Rohes DPE (Aldrich bzw. Herstellung durch Umsetzung von Phenyl- magnesiumbromid mit Acetophenon, Acetylierung mit Essigsaure- anhydrid und thermischer Eliminierung von Essigsaure) wird über eine Kolonne mit mindestens 50 theoretischen Böden (Drehband¬ kolonne; für größere Mengen Kolonne mit Sulzer-Packungen) auf 99,8 % Reinheit ausdestilliert. Das meist schwach gelbe Destillat wird über eine 20 cm Alox Säule (Woelm-Alumma für die Chromato- graphie, wasserfrei) filtriert, mit 1,5 n Sec-Butyllithium bis zur kraftigen Rotfarbung titriert und im Vakuum (1 mbar) uber- destilliert. Das so erhaltene Produkt ist vollkommen farblos und kann direkt in die anionische Polymerisation eingesetzt werden.

Reinigung der Monomeren und Lösemittel

Das als Losemittel eingesetzte Cyclohexan (H) wurde über wasser¬ freiem Alummiumoxid getrocknet und mit dem Addukt aus sec-Butyl- lithium und 1, 1-Dιphenylethylen bis zur Gelbfärbung austitriert. Das Butadien (Bu) wurde von Triisobutylaluminium, das

1, 1-Dιphenylethylen (DPE) von sec-Butyllithium (s-BuLi) ab- destilliert. Als Initiator wurde eine 0,5 molare s-BuLi Losung in Cyclohexan verwendet. Styrol (S) wurde direkt vor der Verwendung über Aluminiumoxid getrocknet.

Alle Polymerisationen wurden unter nachgereinigtem Stickstoff unter rigorosem Ausschluß von Luft und Feuchtigkeit durchgeführt.

In den folgenden Beispielen steht Bu für 1, 3-Butadien, S für Styrol und DPE für 1, 1-Diphenylethylen. Weiterhin beziehen sich die Verhaltnisangaben auf das Gewicht.

Beispiel 1

Herstellung eines Bu-S/DPE-Blockcopolymeren (Bu: S/DPE = 60:40; S:DPE = 2:1)

In einem 55 1-Rührreaktor, ausgerüstet mit einem Kreuzbalken- ruhrer, wurden 5 1 Cyclohexan, 1,6 kg Styrol und 0,8 kg DPE vor- gelegt und bei 60°C mit 1 molarer s-Butyllithiumlosung bis zur be¬ ginnenden Rotfarbung austitriert. Nach Start der Reaktion mit 75 ml der 1 m BuLi-Lösung wurde über die Mantelkühlung die Temperatur des Reaktionsgemisches auf 70°C eingestellt und nach Abklingen der Reaktion gleichzeitig weitere 1,5 kg Styrol und 0,8 kg DPE zugegeben. Nach 30 min wurden zur schwarzroten Losung innerhalb 10 min zwei 50 g-Portionen Styrol zugegeben, bis die für Polystyrollithium typische orangerote Farbe bestehen blieb. Es wurde mit 23 1 Cyclohexan verdünnt und unter Kühlung 7, 2 kg Butadien so zugefahren, daß 80°C nicht überschritten wurden. Nach Abklingen der Reaktion wurde mit 10 ml Isopropanol neutralisiert und mit C02/Wasser sauer gestellt. Die farblose Losung wurde im Vakuum in einem Entgasungsextruder vom Losungsmittel befreit und granuliert.

GPC: Mn = 155 000 g/mol ; Mw = 165 000 g/mol (Mischeichung für PS und PBu 40:60) .

Beispiel 2

Herstellung eines S/DPE-Bu-S/DPE-Blockcopolymeren (Bu:S/DPE = 65:35; S:DPE = 1,5:1) .

Analog Beispiel la wurden 2,52 kg Styrol, 1,68 kg DPE und 7 , 8 kg Butadien polymerisiert, wobei mit 150 ml 1 m BuLi-Lösung gestar- tet wurde. Statt Isopropanol wurden 5,55 g Ethylformiat in 100 ml Cyclohexan innerhalb 5 min zudosiert und dann wie in Beispiel la weiter gearbeitet.

GPC: 1. Peak (10 % Anteil) : M(Peakmaximum) = 79 000 g/mol; 2. Peak (90 % Anteil) : M(Peakmaximum) = 160 000 g/mol.

Beispiel 3

15 Teile des nach Beispiel 1 hergestellten Blockcopolymeren wur¬ den in 45 Teilen Ethylbenzol gelöst.

Es wurde eine Kaskade aus 2 Kesseln (Ri, R2) und 2 Turmreaktoren (Ti, T2) verwendet (vgl. DE 17 70 392) . Die einzelnen Reaktoren hatten ein Volumen von 1 und 2 1 (Kessel) sowie jeweils 4 1 (Turmreaktoren) .

Die Losung des Blockcopolymeren aus Bsp. 1 in Ethylbenzol wurde dem ersten Rührkessel mit einer Geschwindigkeit von 0,5 kg/h kontinuierlich zugeführt. Ebenfalls kontinuierlich wurde dem Re¬ aktor eine l%ige n-Butyllithium-Lösung mit einer Geschwindigkeit von 40 ml/h zugeführt. Der Gesamtzulauf einer Mischung von Styrol und Diphenylethylen im Verhältnis 2:1 betrug 1,0 kg/h und wurde auf die Reaktoren im Verhältnis 1:2:3:3 aufgeteilt. Die Polyme¬ risationstemperatur in den einzelnen Reaktoren betrug 70°C (Ri) , 70°C (R2) , 80°C (Tx) und 90°C (T2) . Der Umsatz nach dem letzten Turmreaktor betrug 99,8 %. Der aus dem letzten Reaktor abflie¬ ßende Polymerstrom wurde mit einem auf den Initiator bezogenen 1,5-fachen Überschuß an Wasser und C02 versetzt. Anschließend wurde die Polymerlösung einer Entgasungseinrichtung zugeführt und bei 260°C und 10 mbar entgast.

Flüchtige Anteile : 0 , 15 %

Beispiel 4

Der nach Beispiel 2 hergestellte Blockkautschuk wurde, wie in

Beispiel 3 beschrieben, zu einer erfindungsgemäßen Formmasse ver¬ arbeitet.

Zuläufe zum Reaktor 1:

20 %ige Blockcopolymerlösung nach Beispiel 2 in Toluol

Zulaufgeschwindigkeit 0,4 kg/h

1 %ige n-Butyllithiumlösung in Cyclohexan

Zulaufgeschwindigkeit: 40 ml/h

Zuläufe zum Reaktor 1, 2, 3, 4:

Mischung von Styrol und 1, 1-Diphenylethylen im Verhältnis 1,5:1,0 und in einer Gesamtmenge von 1,2 kg/h, die auf die Reaktoren im Verhältnis 1:2:3:3 aufgeteilt wurde.

Die Reaktionstemperaturen betrugen:

70°C (Ri) 80°C (R2) 80°C (Ti) 95°C (T2)

Der Umsatz nach dem 2. Turmreaktor betrug 99,5 %. 5

Die Aufarbeitung erfolgte gemäß Beispiel 3.

Beispiele 5 und 6

0 Alle Versuche wurden in einem doppelwandigen 2 1-Rührreaktor mit Heizmantel, ausgerüstet mit einem Ankerruhrer, unter rigorosem Ausschluß von Feuchtigkeit und Luft unter einer Stickstoff- atmosphäre durchgeführt. Vor jedem Versuch wurde der Reaktor mit einer siedenden BuLi-Lösung in Cyclohexan inertisiert. Die sec- 5 Butyllithiumlösung in Cyclohexan war 0,5 molar.

Beispiel 5

Molekularer Aufbau: 0 Ii-Bu- (S/DPE) 1- (S/DPE)2

I2- (S/DPE) 1 mit I=sec-Butyl und Iι:I2=l:22,4

Molmassen [g/mol] :

Bu 200 000 25 (S/DPE) 1 60 000

(S/DPE) 2 60 000

Reaktion:

30 Zeit [min] Zulauf Menge Temp. [°C] Anmerkungen

0 CH 500 ml 25 0 s-BuLi 0,541 ml 25

0-120 Bu 54,09g 67-73 120 DPE 7,53 g 69 Farbumschlag gelb-rot 35 120 S 8,7g 69 orangefarbene Lösung

180 CH 300m 60 CH = Cyclohexan 180-270 DPE 176,5 g 60-75 Simultaner Zulauf von S und

40 180-270 204g 60-75 DPE über 90 min;Phasen- Separation (Trübung) bei 215 min

270 Ethanol 1 ml 60 Entfärbung der seidig schimmernden orange¬

45 farbenen Lösung nach weiß

Aufarbeitung:

Das Produkt wurde mit Ameisensaure sauer eingestellt und mit je 1,35 g Irganox 1076 und Irganox 3052 und 0,5 % Tπsnonylphenyl - phosphit stabilisiert. Das Cyclohexan (CH) wurde über Nacht bei 60°C im Vakuum entfernt. Die weiße Masse wurde 2 h bei 180°C nach¬ getrocknet und bei 250°C zu Prüfkörpern verpreßt.

Ausbeute: 450 g (100% Umsatz); fluchtige Anteile: 0,25 %;

Tg (DSC) : 158°C und - 90°C

Monomerzusammensetzung (FT-IR) : S: 47,3 %, DPE: 40,9 %,

1, 4-trans-Bu: 7,4%, 1,4-cιs-Bu: 3,5 %, 1,2-Bu: 1 ,1 %.

Nach jeder Monomerzugabe wurde eine Probe gezogen und durch GPC analysiert. Der Molmassenzuwachs entsprach der Theorie; die End- probe zeigte eine bimodale Verteilung mit Dispersionsmdices

Mw/Mn der beiden getrennten Peaks von jeweils <1,1.

Die elektronenmikroskopische Aufnahme zeigte Kapselteilchen mit einem mittleren Teilchendurchmesser von 0,3 μm.

Beispiel 6

Molekularer Aufbau:

Il-Bu- (S/DPE) I2-(S/DP/E) mit I=sec-Butyl und II :12=1:22,4

Molmassen [g/mol] :

Bu 200 000

(S/DPE) 60 000

Reaktion :

Zeit [min] Zulauf Menge Temp. [°C] Anmerkungen

0 CH 500 ml 25

0 s-BuLl 0, 541 ml 25

0-120 Bu 54,09g 67-73

120 s-BuLi 12,14m 60

120 CH 300m 60

120-210 DPE 176,5g 60-75 Simultaner Zulauf von S und

120-210 204g 60-75 DPE über 90 mm; Phasen¬ separation (Trübung) bei 225 mm

210 Ethanol 1 ml 60 Entfärbung der seidig schimmernden orange¬ farbenen Losung nach weiß

Aufarbeitung:

Die Aufarbeitung erfolgte analog Beispiel 1.

Ausbeute: 434 g (100% Umsatz); flüchtige Anteile: 0,29 %;

Tg (DSC) : 158°C und - 90°C Monomerzusammensetzung (FT-IR) : S: 47,0 %, DPE: 40,8 %, 1,4-trans-Bu: 7,6 %, 1,4-cis-Bu: 3,6 %, 1,2-Bu: 1,2 %.

Nach jeder Monomerzugabe wurde eine Probe gezogen und durch GPC analysiert. Der Molmassenzuwachs entsprach der Theorie; die End- probe zeigte eine bimodale Verteilung mit Dispersionsmdices Mw/Mn der beiden getrennten Peaks von jeweils <1,1.