CN101422873B - 化学机械抛光方法 - Google Patents

化学机械抛光方法 Download PDFInfo

- Publication number

- CN101422873B CN101422873B CN2008101842270A CN200810184227A CN101422873B CN 101422873 B CN101422873 B CN 101422873B CN 2008101842270 A CN2008101842270 A CN 2008101842270A CN 200810184227 A CN200810184227 A CN 200810184227A CN 101422873 B CN101422873 B CN 101422873B

- Authority

- CN

- China

- Prior art keywords

- polishing

- shape memory

- polishing pad

- polishing layer

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/26—Lapping pads for working plane surfaces characterised by the shape of the lapping pad surface, e.g. grooved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/24—Lapping pads for working plane surfaces characterised by the composition or properties of the pad materials

Abstract

提供一种形状记忆化学机械抛光方法,该方法使用具有处于致密状态的抛光层的形状记忆化学机械抛光垫,其中抛光垫厚度和/或槽深被监视以及抛光层选择性地曝露于活化刺激中从而导致从致密状态向恢复状态转变。

Description

技术领域

本发明基本上涉及化学机械抛光领域。特别地,本发明涉及一种磁性衬底、光学衬底和半导体衬底(substrate)的化学机械抛光方法。

背景技术

在集成电路以及其他电子设备制造中,多层导体、半导体和绝缘材料被沉积到半导体晶片的表面以及从半导体晶片的表面去除。导体、半导体和绝缘材料薄层可以使用多种沉积技术实现沉积。现代晶片处理过程中常用的沉积技术包括物理气相沉积(PVD),也被称为溅射法,化学气相沉积(CVD),等离子体增强化学气相沉积(PECVD)以及电化学电镀等。常用的去除技术包括湿式和干式的各向同性及各向异性腐蚀法等等。

由于材料层按序沉积与去除,因此晶片最上面的表面变得不平坦。由于随后的半导体处理过程(例如金属化)要求晶片具有平坦表面,因此晶片需要进行平整。平整可以有效地去除不想要的表面形态以及表面缺陷,例如粗糙表面、团聚的材料、晶格损坏、划痕以及污染的层或材料。

化学机械平整,或者化学机械抛光(CMP),是一种常用技术用于平整或抛光工件,如半导体晶片。在传统的CMP中,晶片载具或抛光头安装在载具组件上。抛光头保持晶片以及将晶片定位成与抛光垫的抛光层相接触,所述抛光垫安装在CMP装置内部的工作台(table)或台板(platen)上。载具组件在晶片和抛光垫之间提供可控制的压力。同时,抛光介质被分配到抛光垫上并且被引入到晶片与抛光层之间的间隙中。为了完成抛光,抛光垫和晶片通常彼此相对转动。由于抛光垫在晶片下面转动,因此晶片扫出通常环形的抛光轨迹或抛光区域,其中晶片表面直接面对着抛光层。晶片表面通过抛光层以及表面上的抛光介质的化学和机械作用而被抛光和平整。

CMP加工过程中衬底材料的去除率由被处理的旋转衬底和具有流动抛光介质的抛光垫之间的接触的流体力学状态所确定。这种接触的流体力学状态由抛 光介质流体力学与抛光垫和衬底间接触机理(mechanics)之间的平衡所确定,该平衡由逆索末菲数(inverse Sommerfeld number)所表征。逆索末菲数的较低值表示衬底经过滑动抛光垫表面的打滑以及较低的衬底材料去除率。逆索末菲数的较高值表示抛光垫和衬底之间更紧密的接触以及提高的衬底材料去除率。逆索末菲数由抛光期间抛光垫与衬底之间间隙内部单位面积上可使用的抛光介质的总体积所确定。

抛光垫通常拥有具有一个或多个槽的抛光表面。在给定的抛光条件设置下,槽的数量(volume)以及抛光垫微观纹理中的体积(volume)(均为单位面积)决定着逆索末菲数以及抛光垫与待处理衬底之间的接触的流体力学状态。

将槽结合在化学机械抛光垫的抛光表面中有多个原因,包括:(A)用于提供必要的被抛光衬底与抛光垫之间接触的流体力学状态--(如果抛光垫是无槽或无孔的,那么连续的抛光介质层会存在于衬底与引起打滑的抛光垫之间,由此阻止了抛光垫与衬底之间均匀紧密的接触以及显著地减小了衬底材料的去除率);(B)用于确保抛光介质在抛光垫的抛光表面上均匀地分布,以及有足够的抛光介质到达衬底的中心--(当抛光活性金属例如铜时尤其重要,其中抛光的化学组成和机械组成同等重要,需要在衬底上进行均匀的抛光介质分布,从而使衬底中央和边缘达到相同的抛光率;然而,抛光介质的厚度不应过大,以阻止抛光垫和衬底的直接接触);(C)用于控制抛光垫的整体及局部刚度--(控制了衬底表面上的抛光均匀性以及控制了抛光垫平整(level)不同高度的衬底特征以提供高度平坦表面的能力);以及(D)作为用以将抛光碎片从抛光表面去除的通道--(碎片的堆积会增加衬底划痕和其他缺陷的可能性)。

对于有槽抛光垫,决定抛光垫寿命的一个因素是槽的深度。也就是说,只有在抛光垫磨损到达一点之前才具有满足要求的抛光性能,在该点,槽不具有足够的剩余深度用来有效地分配抛光介质、去除抛光碎片和避免打滑(hydroplaning)。因此很明显,较深的槽与较长的抛光垫寿命相关联。尽管如此,对于槽能够多深还具有实际的限制。在抛光层中开槽明显地减小了抛光层的刚度。换句话说,在抛光期间,由抛光表面与衬底之间动态接触所施加的压力会导致槽的脊部(land)发生一定程度的移动。某些时刻,在抛光期间,当抛光垫动态地接触衬底时,槽深度的增加会引起不能接受的脊部剪切或槽侧壁倒塌的量。对于给定的抛光应用,这些现象显著地限制了初始槽深度。另外,深的槽 带来抛光垫清洁难题。抛光介质中的磨料以及抛光碎片会聚集在槽中。当槽变得越深时,就会面临更大的、从槽中去除抛光碎片的挑战,而这会导致增多的抛光缺陷。

为了保持一致的抛光表面从而获得稳定的抛光性能,抛光垫表面的“调理”或“修整”是重要的。抛光垫的抛光表面会随时间而磨损、抛光表面的微观纹理变平滑—这一现象称作“釉化”。釉化的起因是由于抛光垫和工件之间接触点的摩擦热以及剪切力而导致的聚合材料的塑性流动。另外,CMP加工过程中的抛光碎片会阻塞表面空隙和微通道,抛光介质通过该微通道流过抛光表面。当此发生时,CMP加工过程的抛光率(polishing rate)会降低,以及会导致不均匀的抛光。调理(condition)在抛光表面上构造新的纹理,有利于在CMP加工过程中保持理想的抛光率和均匀性。

在传统的CMP中,抛光磨损和表面调理会导致槽深随着时间连续地退化。使用金刚石盘的一般性表面调理会导致抛光垫材料10—50微米/小时的厚度去除率。由于槽深(即单位面积上槽的数量)会随着时间减小,因此抛光垫与待抛光衬底之间的流体力学接触状态会降低。因此CMP加工过程的性能由去除率以及伴随着槽深连续退化而连续变化的均匀性所表征。

由Chandrasekaran等人发明的美国专利申请公开号No.2007/0238297公开了一种改进CMP加工过程中均匀性的方法。Chandrasekaran等人公开了一种在微电子装置制造中用于机械和/或化学—机械平整或抛光衬底的处理垫以及一种制造处理垫的方法、以及利用并结合这些处理垫的方法、设备和系统。特别地,处理垫在研磨表面包括槽或其他开口,所述槽或其他开口含有实心的或部分实心的填充材料,这些填充材料可以根据需要选择性地去除,从而保持与垫的研磨表面大约恒定或规定的距离进行填充,以及保持大约恒定的垫开口深度,用于垫整个寿命中的多种加工和调理应用。

尽管如此,还需要不断改进CMP抛光垫以及CMP抛光方法,以促进更均匀和一致的衬底加工过程。

发明内容

本发明提供了一种抛光衬底的方法,其中在多次抛光周期后都能保持一致的抛光垫厚度和/或槽深。通过在多次抛光周期后维持一致的抛光垫厚度和/或槽 深,在传统抛光垫的寿命期间通常看到的抛光垫厚度和/或槽深退化的变化能够减轻。例如,对于在抛光表面上具有槽的传统的化学机械抛光垫,槽的数量和深度都是随着抛光垫的磨损而减少。据此,在抛光期间抛光操作者必须改变其他的加工条件以维持理想的流体力学状态。本发明提供了一种方法,该方法能够在抛光垫有用寿命的抛光期间,降低槽的数量和深度的减小程度。例如,本发明中具有由温度敏感形状记忆材料制成的热处理(预压缩)抛光层的形状记忆化学机械抛光垫可被加工形成,从而通过优先加热接近抛光表面的区域而抵消由于抛光和调理而造成的槽的数量和深度的损失,以维持一致的槽的数量和深度。抛光垫的选择性表面加热使得加热区域的垫材料从压缩(densified)状态向回复(recovered)状态转变,从而增加了槽的数量和深度。因此在类似条件下,通过使用具有形状回复功能的形状记忆化学机械抛光垫可以使得在抛光操作期间槽数量和深度的减少速率降到最低或者消除。

本发明的一方面,提供了一种抛光衬底的方法,包括:提供选自磁性衬底、光学衬底和半导体衬底中至少一种的衬底;提供具有垫厚PT的形状记忆化学机械抛光垫;其中抛光垫包括处于压缩状态的抛光层,其中抛光层包括具有初始形状和设定(programmed)形状的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出压缩状态下的压缩厚度DT;其中DT≤OT的80%;在抛光层的抛光表面和衬底之间形成动态接触从而抛光衬底的表面;监视至少一个抛光垫属性,该属性选自抛光垫的厚度和至少一个槽深;以及,使靠近抛光表面的抛光层的至少一部分曝露于激活刺激下;其中靠近抛光表面、曝露于激活刺激下的抛光层的一部分从压缩状态向回复状态转变。

本发明的另一方面,提供了一种抛光衬底的方法,包括:提供选自磁性衬底、光学衬底和半导体衬底中至少一种的衬底;提供具有垫厚PT的形状记忆化学机械抛光垫;其中抛光垫包括处于压缩状态的抛光层,其中抛光层包括具有初始形状和设定形状的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出压缩状态下的压缩厚度DT;其中DT≤OT的80%;提供控制器;提供能够监视至少一个抛光垫属性的测量设备,该属性选自抛光垫的厚度和至少一个槽深;提供能够生成激活刺激的来源;在抛光层的抛光表面与衬底 之间生成动态接触从而抛光衬底的表面;监视至少一个抛光垫属性;以及,使靠近抛光表面的抛光层的至少一部分曝露于激活刺激下;其中至少抛光垫的一部分的至少一个抛光垫属性随着与衬底的动态接触而减少;其中测量设备以及所述来源与控制器相连接;其中测量设备向控制器输入关于至少一个抛光垫属性的信息;以及其中控制器根据来自测量设备的信息输入控制来源,便于使抛光垫的至少一部分选择性地曝露于激活刺激下,以使得至少一个抛光垫属性能够增加。

附图说明

图1是处于初始状态和压缩状态的化学机械抛光垫的抛光层的正视图的比较图示。

图2是处于初始状态、压缩状态以及部分回复状态的化学机械抛光垫的抛光层的正视图的比较图示。

图3是形状记忆化学机械抛光垫的正视图。

图4是形状记忆化学机械抛光垫的侧面透视图。

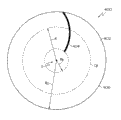

图5是表示抛光表面中槽图案的形状记忆化学机械抛光垫的顶视平面图。

图6是表示抛光表面中槽图案的形状记忆化学机械抛光垫的顶视平面图。

图7是表示抛光表面中槽图案的形状记忆化学机械抛光垫的顶视平面图。

图8是表示抛光表面中孔与槽图案的结合的形状记忆化学机械抛光垫的顶视平面图。

图9是本发明一个实施例中抛光表面具有槽图案的形状记忆化学机械抛光垫的顶视平面图。

图10是本发明一个实施例中抛光表面具有槽图案的形状记忆化学机械抛光垫的顶视平面图,其中抛光垫具有24英寸的垫外部半径R0和10英寸的基半径RB;以及8个弯曲(cureved)槽。

图11是本发明一个实施例中抛光表面具有槽图案的形状记忆化学机械抛光垫的顶视平面图,其中抛光垫具有24英寸的垫外部半径R0和6英寸的基半径RB;以及8个弯曲(cureved)槽。

图12是本发明一个实施例中抛光表面具有槽图案的形状记忆化学机械抛光垫的顶视平面图,其中抛光垫具有24英寸的垫外部半径R0和2英寸的基本半 径RB。

图13是图9中槽404的槽段的近距离视图。

图14是利用形状记忆化学机械抛光垫来抛光半导体晶片的抛光机的示意图。

图15是利用形状记忆化学机械抛光垫以及抛光液来抛光半导体晶片的抛光机的示意图。

图16是提供了商用IC1000TM抛光垫中所使用的组合物中储能模量对应于温度的曲线图。

图17是提供了两种形状记忆基体材料中储能模量对应于温度的曲线图。

图18是提供了另一种形状记忆基体材料中储能模量对应于温度的曲线图。

图19是显示了由IC1000TM抛光垫中制备的三个不同测试样品的初始厚度(OT)、压缩厚度(DT)以及总回复厚度(TRT)的柱形图,所述抛光垫可从罗门哈斯电子材料CMP控股股份有限公司获得。

图20是显示了由IC1000TM抛光垫中制备的三个不同测试样品的初始槽深(OGD)、压缩槽深(DGD)以及总回复槽深(TRGD)的柱形图,所述抛光垫可从罗门哈斯电子材料CMP控股股份有限公司获得。

图21是本发明的一个可认识到的优点(即随着时间更一致的抛光垫槽深)的示意性的、图示的表达。

具体实施方式

这里所使用的以及所附权利要求中的名词“纤维(fibrillar)状形态”指的是一种相形态,其中相区域具有三维形状,其中一维尺寸远远大于其余两维尺寸。

这里所使用的以及所附权利要求中的、关于化学机械抛光垫的名词“初始厚度”指的是抛光垫与待抛光的第一衬底之间的第一次动态相互作用之前抛光垫的平均实际厚度。

这里所使用的以及所附权利要求中的、关于化学机械抛光垫的名词“初始槽深”指的是抛光垫与待抛光的第一衬底之间的第一次动态相互作用之前抛光垫的平均实际槽深。

这里所使用的以及所附权利要求中的、关于CMP加工的名词“外部操作(EXSITU)”指的是当抛光暂停时在CMP加工间歇中断期间执行的行为(例如监视、 测量)。

这里所使用的以及所附权利要求中的、关于CMP加工的名词“内部操作(INSITU)”指的是当抛光进行时在CMP加工进行期间执行的行为(例如监视、测量)。

这里所使用的以及所附权利要求中的名词“抛光介质”包括包含粒子的抛光液和不包含粒子的抛光液,例如不含磨料的抛光液以及活性液体抛光液。

这里所使用的以及所附权利要求中的名词“充分松弛”指的是抛光层中的形状记忆基体材料中的充分松弛,从而导致使用花岗岩底座比较仪(comparator)(例如,芝加哥数字式指示器编号#6066-10(Chicago Dial Indicator Cat#6066-10))所测量的抛光层平均厚度增加≥2%。

这里所使用的以及所附权利要求中的、关于抛光表面的名词“基本圆形横截面”指的是从中心轴线到抛光表面的外部圆周的横截面半径r对于横截面的变化≤20%(参见图4)。

关于本发明的形状记忆基体材料的玻璃化转变温度(“Tg”)由差示量热扫描法(DSC)测量,该差示量热扫描法(DSC)将与温度转变相对应的热流量中的中点作为Tg值。

这里所使用的以及所附权利要求中的、关于本发明中形状记忆化学机械抛光垫的抛光层的名词“初始状态”指的是抛光垫经受外力而“锁定”将可逆形状变形,从而设置在压缩状态之前的现有(as made)状态。

这里所使用的以及所附权利要求中的、关于抛光表面的名词“微观纹理”指的是制造后抛光表面的固有微观整体(bulk)纹理。一些影响抛光表面的静态形态或微观整体纹理的因素是自然因素以及纹理,所述纹理包括波形、孔形、皱痕形、脊形、狭缝形、凹陷形、凸起形和缝隙形,以及单个功能元件或人工制品的尺寸、形状和分布,频率或间距。微观纹理一般具有很大的随机性,并且是抛光层制造过程中固有因素的结果。

这里所使用的以及所附权利要求中的、关于抛光表面的名词“宏观纹理”指的是大尺寸纹理的人工制品,该人工制品通过抛光表面的压花、磨片(skiving)、打孔和/或机械加工而实现。

这里所使用的以及所附权利要求中的名词“开槽的圆周百分率”或“CF”由以下公式定义:

CF={在给定半径R上经过任意槽的圆周部分/在给定半径R上的整个圆周}

需要注意的是:如果CF作为给定形状记忆化学机械抛光垫的抛光表面半径的函数并且是常数,则在给定半径上开槽(或不开槽)抛光表面的分段部分也将作为半径的函数并且是常数。

这里所使用的以及所附权利要求中的名词“形状记忆基体材料”指的是具有形状记忆能力的材料。就是说,任何展现出下列特性的材料或材料组合:(1)当曝露于外力时能够在至少一个空间范围内发生变形,(2)当外力去除后能够在至少一个空间范围内锁定和维持变形度,以及(3)当经受激活刺激时能够在至少一个空间范围内显示出回复。形状记忆基体材料是一类智能材料,该智能材料设计和制造成可以根据它们环境的改变而以预定的方式反应。形状记忆基体材料可从初始形状开始变形以及固定于临时(设定)形状以及在曝露于激活刺激之后发生反应从而回复到接近于初始形状的回复形状。

形状记忆效果包括形状记忆基体材料中“设定形状”的设计以及随后当形状记忆基体材料曝露于激活刺激之后形状记忆基体材料回复成“回复形状”(接近初始形状)。形状记忆基体材料可由常规方法加工成初始形状。随后通过曝露于外力而发生变形以及保持在理想的设定形状。后面的过程在这里称作程序加工(programming)。

用于本发明中形状记忆基体材料的“储能模量”指的是形状记忆基体材料中存储的弹性能量的量度。储能模量表示同相应力(具有应变)相对于施加的应变的比率,并且通过使用TA Q800动态机械分析仪测量,该分析仪使用单悬臂夹具机构和仪器的“多频应变”测试模式。

在本发明的一些实施例中,提供了一种抛光衬底的方法,包括:提供选自磁性衬底、光学衬底和半导体衬底的至少一种衬底;提供具有垫厚PT的形状记忆化学机械抛光垫;其中抛光垫包括处于压缩状态的抛光层,其中抛光层包括具有初始形状和设定形状的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出处于压缩状态的压缩厚度DT;其中DT≤OT的80%;在抛光层的抛光表面和衬底之间生成动态接触以抛光衬底的表面;监视至少一个抛光垫属性,该属性选自抛光垫的厚度和至少一个槽深;以及,使靠近抛光表面的抛光层的至少一部分曝露于激活刺激下;其中离抛光表面最近的、曝露于 激活刺激的抛光层部分从压缩状态向回复状态转变。在这些实施例的一些方面,至少一个抛光垫属性的监视选自连续监视、周期监视和间歇性监视。在这些实施例的一些方面,监视是连续监视。在这些实施例的一些方面,监视是周期监视。在这些实施例的一些方面,监视是间歇性监视。在这些实施例的一些方面,监视通过内部操作完成。在这些实施例的一些方面,监视通过外部操作完成。

在本发明的一些实施例中,至少一个抛光垫属性的监视包括测量至少一个抛光垫属性。在这些实施例的一些方面,至少一个抛光垫属性在抛光垫的多个位置上进行测量。在这些实施例的一些方面,在多个位置上的抛光垫属性的测量用于确定抛光表面的一致性。

在本发明的一些实施例中,至少一个抛光垫属性的监视通过使用超声探测组件完成。在这些实施例的一些方面,超声探测组件包括超声源和超声探测器。超声探测组件将超声信号发射到抛光垫的抛光表面。部分发射的超声信号从抛光表面反射并且由超声探测器探测。在这些实施例的一些方面,反射的超声信号进行实时分析以提供实时的抛光垫内部操作监视。例如,抛光垫轮廓图和剖面图可通过使反射超声信号与抛光垫位置数据(即进行测量的位置)相关联而提供。另外,实时内部抛光垫属性(例如,垫厚度和/或槽深度)可由反射超声信号确定。

在本发明的一些实施例中,抛光衬底的方法还包括:调理抛光层的抛光表面。在这些实施例的一些方面,调理是研磨调理。在这些实施例的一些方面,调理选自金刚石盘调理和高压水喷射调理。在这些实施例的一些方面,调理有助于在抛光垫的可用寿命中的抛光期间使得垫厚度和/或槽深度的变化减为最小。在这些实施例的一些方面,抛光垫的厚度(和/或槽深度)随着抛光和调理过程下降。在本发明的方法中,抛光和调理过程中损失的厚度(和/或槽深度)通过抛光层的一部分从压缩状态向回复状态转变而得以抵消。在这些实施例的一些方面,抛光表面的调理发生在:(a)抛光层的至少一部分曝露在激活刺激期间;(b)抛光层的至少一部分曝露在激活刺激之后;(c)与抛光层的至少一部分曝露在激活刺激同时发生;或,(d)(a)-(c)中至少两个的组合。在这些实施例的一些方面,抛光表面的调理发生在抛光层的至少一部分曝露于激活刺激之后。在这些实施例的一些方面,抛光垫厚度(和/或槽深度)的减少大于抛光层曝露于激活刺激之后的恢复;抛光垫随后经受研磨调理,以使得抛光垫增 加的厚度(和/或槽深度)被磨除,以使得在抛光垫的使用寿命中(例如在抛光>1000晶片之后)抛光垫的厚度(和/或槽深度)在曝露于激活刺激以及随后的研磨调理后等于初始厚度(和/或槽深度)的±5%,±2%,±1%。

在本发明的一些实施例中,抛光衬底的方法还包括:提供能够产生激活刺激的源。在这些实施例的一些方面,抛光垫在内部操作、外部操作或两者结合的时候曝露于激活刺激。在这些实施例的一些方面,激活刺激选自曝露于热、光、磁场、电场、水、pH以及它们的组合。在这些实施例的一些方面,活化刺激曝露于热。有多种已知的传统设备能够作为热源而工作,所述热源作为活化刺激(例如由微热源加热器公司(Micropyretics Heaters Inc,OH)提供的电控红外线加热装置,型号#GPIR)。在这些实施例的一些方面,激活刺激曝露于热以及热源加热抛光介质,该抛光介质随后加热靠近抛光表面的抛光层,从而引起抛光层的一部分转变到回复状态。在这些实施例的一些方面,激活刺激曝露于热中以及热源直接加热靠近抛光表面的抛光层,从而引起抛光层的至少一部分转变到回复状态。

在本发明的一些实施例中,抛光衬底的方法还包括:提供控制器;提供能够监视至少一个抛光垫属性的测量设备;提供能够生成激活刺激的源;其中在CMP处理(例如,与衬底的研磨接触,研磨调理)期间,对于抛光垫至少一部分的至少一个抛光垫属性经受修正力;其中测量设备以及源与控制器相通;其中测量设备向控制器输入关于至少一个抛光垫属性的信息;以及其中控制器根据来自于测量设备的信息输入来控制源,从而便于使抛光垫的至少一部分选择性地曝露于激活刺激下,从而使得至少一个抛光垫属性增加或保持不变。在这些实施例的一些方面,控制器是控制系统。在这些实施例的一些方面,控制系统包含第一闭环反馈过程,用于监视抛光垫厚度(和/或槽深度)的相对变化以及通过调整源使该变化反转,所述源使得最接近抛光表面的抛光层的至少一部分转变到回复状态。在这些实施例的一些方面,第一闭环反馈过程包括:i)将控制信号施加到控制器;以及ii)处理来自于控制器的输出信号以调整源。在这些实施例的一些方面,源被调整从而产生激活刺激以及使最接近抛光表面的抛光层的至少一部分选择性地曝露于激活刺激。在这些实施例的一些方面,源被调整从而控制激活刺激值的大小和抛光层在时间、体积和面积等方面向激活刺激曝露的程度。

在本发明的一些实施例中,提供了一种抛光衬底的方法,包括:提供选自磁性衬底、光学衬底和半导体衬底的至少一种的衬底;提供具有垫厚PT的形状记忆化学机械抛光垫;其中抛光垫包括处于压缩状态的抛光层,其中抛光层包括具有初始形状和设定形状的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出处于压缩状态的压缩厚度DT;其中DT≤OT的80%;提供控制器;提供能够监视至少一个抛光垫属性的测量设备,该属性选自抛光垫的厚度和至少一个槽深;提供能够产生激活刺激的源;在抛光层的抛光表面与衬底之间生成动态接触,用于抛光衬底的表面;监视至少一个抛光垫属性;使最接近抛光表面的抛光层的一部分曝露于激活刺激;以及,抛光面的研磨调理;其中用于抛光垫至少一部分的至少一个抛光垫属性由于抛光和研磨调理过程而减少;其中测量设备以及源与控制器相通;其中测量设备向控制器输入关于至少一个抛光垫属性的信息;以及其中控制器根据来自于测量设备的信息输入来控制源,从而可以便于使抛光垫的至少一部分选择地性曝露于激活刺激,从而使得至少一个抛光垫属性增加。在这些实施例的一些方面,研磨调理紧接着抛光层的至少一部分曝露于激活刺激。在这些实施例的一些方面,研磨调理先于抛光层的至少一部分曝露于激活刺激。在这些实施例的一些方面,抛光层同时经受研磨调理和曝露于激活刺激。在这些实施例的一些方面,研磨调理选自金刚石盘调理和高压水喷射调理。在这些实施例的一些方面,控制器是控制系统。在这些实施例的一些方面,控制系统包含如上所描述的第一闭环反馈过程。在这些实施例的一些方面,控制系统还包含第二闭环反馈过程,用于监视抛光垫厚度(和/或槽深度)的相对变化和用于调整研磨垫调理。在这些实施例的一些方面,第二闭环反馈过程包括:i)将控制信号施加到控制器;以及ii)处理来自控制器的输出信号以调整研磨垫调理。在这些实施例的一些方面,控制系统在第一闭环反馈过程与第二闭环反馈过程之间交替。在这些实施例的一些方面,控制系统伴与第一闭环反馈过程和第二闭环反馈过程同时操作。

在本发明的一些实施例中,方法还包括使形状记忆化学机械抛光垫和抛光机器的压板(platen)相连接。在这些实施例的一些方面,方法还包括使用压敏胶粘剂和真空中至少一种使形状记忆化学机械抛光垫和抛光机器的压板相连接。在这些实施例的一些方面,抛光垫厚度和/或槽深度由以下方式监视和控制: a)提供非接触测量系统,该系统适于确定传感器和目标之间的相对距离;b)将传感器配置成靠近抛光垫的抛光表面,并且传感器与压板相距设定距离,所述抛光垫连接到该压板;c)测量从传感器到抛光表面之间的距离,以确定至少一个抛光垫属性的初始值,该抛光垫属性选自垫厚度(即初始垫厚度)和至少一个槽深度(即初始槽深度);d)用抛光表面抛光至少一个衬底;e)重新测量从传感器到抛光表面的距离以确定至少一个抛光垫属性的改变;f)(1)基于测量结果(确定抛光垫条件)的比较来确定抛光垫条件,控制激活刺激的源,从而使最接近抛光表面的抛光层的至少一部分选择性地曝露于激活刺激,所述比较值是通过比较步骤(c)中的测量结果与步骤(e)中的重新测量结果而获得的;以及g)重复(d)步骤至(f)步骤,用于多次抛光操作。在这些实施例的一些方面,f)还包括(2)控制研磨调理设备以选择性地调理抛光表面。在这些实施例的一些方面,闭环反馈过程便于在至少一个抛光操作期间内连续地监视和控制至少一个抛光垫属性。在这些实施例的一些方面,测量系统包括提供辐射来源的辐射源。在这些实施例的一些方面,辐射来源生成超声能量和电磁能量中的至少一种。在这些实施例的一些方面,电磁能量选自可见光、紫外光和红外光。

图21提供了本发明中一些实施例的一个可认识到优点的示意性的、图示的表达(即,更加一致的随时间的抛光垫槽深度,这有助于在抛光垫的使用寿命中获得更加一致的CMP加工性能)。特别地,图21中所示的曲线显示了对于不同的CMP加工过程,抛光垫的槽深度是如何随着时间而发生衰减。图21中的曲线A表示了在本发明利用了抛光面的形状记忆回复但没有进行研磨调理的CMP加工过程中,形状记忆化学机械抛光垫的槽深度是如何随着时间而发生衰减,其中槽深度由于抛光随着时间而发生衰减,以及通过将抛光层曝露于激活刺激而周期性地回复。图21中的曲线B表示了在本发明利用抛光面的形状记忆回复并结合进行研磨调理(例如,金刚石盘调理)的CMP加工过程中,形状记忆化学机械抛光垫的槽深度是如何随着时间而发生衰减,其中槽深度由于抛光随着时间而发生衰减,通过将抛光层曝露于激活刺激而周期性回复,以及通过研磨调理而周期性地衰减。图21中的曲线C表示在使用研磨调理(例如,金刚石盘调理)的常用的CMP加工过程中,具有充满微球的抛光层的常用抛光垫的槽深度如何随着时间而发生衰减,其中槽深度由于抛光会随着时间而发生衰减, 以及经过研磨调理会周期性地衰减。在这种常用的CMP加工过程中,通过研磨掉在厚度上与微球平均直径(例如,约50微米)可比的一层抛光垫材料,是一种常见的、用于周期性地使抛光表面再生的技术。

在本发明的一些实施例中,抛光衬底的方法还包括:在抛光表面和衬底表面之间的交界面上提供抛光介质。在这些实施例的一些方面,抛光介质是包含粒子的抛光液和不包含粒子的抛光液(例如不包含磨料的抛光液以及活性液体的抛光液)中的至少一种。在这些实施例的一些方面,抛光介质是包含粒子的水性浆料。在这些实施例的一些方面,抛光介质是包含少于3.0wt%磨料的活性液体抛光液。在这些实施例的一些方面,抛光介质是包含少于0.1wt%磨料的活性液体抛光液。在这些实施例的一些方面,抛光介质不含磨料。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括形状记忆基体材料,该基体材料包括至少一种聚合物。在这些实施例的一些方面,形状记忆基体材料包括至少一种聚合物,该聚合物选自包括至少一种嵌段共聚物,所述嵌段共聚物包括至少一个硬嵌段和至少一种软嵌段。在这些实施例的一些方面,形状记忆基体材料包括至少一种聚合物,该聚合物选自聚酯基热塑性聚氨酯;聚醚基聚氨酯;聚环氧乙烷;聚(醚酯)嵌段共聚物;聚酰胺;聚(酰氨酯);聚(醚酰氨)共聚物;聚乙烯醇;聚乙烯基吡咯烷酮;聚乙烯吡啶;聚丙烯酸;聚甲基丙烯酸;聚天门冬氨酸;马来酐甲基乙烯基醚共聚物;聚丙烯酸和聚丙烯酸酯的聚乙烯基甲基醚共聚物;苯乙烯聚合物;环氧基聚合物;聚氰尿酸酯;以及它们的组合物(例如,共聚物和混合物)。在这些实施例的一些方面,形状记忆基体材料包括嵌段共聚物,所述嵌段共聚物包括至少一种硬嵌段和至少一种软嵌段,其中软嵌段或硬嵌段,或者两者都包含称作“刺激响应”的官能团或受体部位,即,当曝露于激活刺激时能够获得理想的形状回复量。在这些实施例的一些方面,激活刺激选自曝露于热、光、磁场、电场、水、pH以及它们的组合。在这些实施例的一些方面,激活刺激曝露于热。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括形状记忆基体材料,该基体材料包括嵌段共聚物(segmented blockcopolymer)。在这些实施例的一些方面,嵌段共聚物选自聚氨酯弹性体,聚醚弹性体,聚(醚酰氨)弹性体,聚醚聚酯弹性体,聚酰胺基弹性体,热塑性聚氨 酯,聚(醚酰胺)嵌段共聚物,热塑性橡胶(例如,未交联聚烯烃),苯乙烯-丁二烯共聚物,硅橡胶,合成橡胶(例如,腈橡胶和丁基橡胶),乙烯-乙酸乙烯酯共聚物,苯乙烷-异戊二烯共聚物,苯乙稀-乙烯-丁烯共聚物以及它们的组合。在这些实施例的一些方面,形状记忆基体材料还包括非弹性聚合物。在这些实施例的一些方面,非弹性聚合物选自聚环氧乙烷,聚乳酸共聚物以及它们的组合。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括形状记忆基体材料,该基体材料包括聚氨酯。在这些实施例的一些方面,聚氨酯选自聚酯基芳族聚氨酯;聚酯基脂族聚氨酯;聚醚基芳族和脂族聚氨酯;以及它们的组合。

在本发明的一些实施例中,形状记忆基体材料包括混合物的反应产物,该混合物包括聚醚基,甲苯二异氰酸酯封端的液体聚氨酯预聚物;以及4,4’-亚甲基(methylene)-二(2-氯苯胺)。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括形状记忆基体材料,该基体材料包括混合物的反应产物,该混合物包括甘油丙氧基化物;聚碳化二亚胺改性的二苯基甲烷二异氰酸酯;以及聚四氢呋喃和聚已酸内酯中的至少一种。在这些实施例的一些方面,形状记忆基体材料包括混合物的反应产物,该混合物包括甘油丙氧基化物;聚碳化二亚胺改性的二苯基甲烷二异氰酸酯;以及聚四氢呋喃。在这些实施例的一些方面,该基体材料包括混合物的反应产物,所述混合物包括甘油丙氧基化物;聚碳化二亚胺改性的二苯基甲烷二异氰酸酯;以及聚已酸内酯。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括如上描述的形状记忆基体材料,以及多个微型元件(microelement)。在这些实施例的一些方面,多个微型元件均匀地散布在抛光层内。在这些实施例的一些方面,上述多个微型元件选自残存的气泡、空心聚合材料、充满液体的空心聚合材料,水溶性材料和不溶相材料(例如,矿物油)。在这些实施例的一些方面,上述多个微型元件包括均匀地散布在抛光层中的空心聚合材料。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括处于压缩状态的抛光层;其中上述抛光层包括能够在初始形状(即,制成时的形状)和 设定形状之间进行转变的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出处于压缩状态的压缩厚度DT;其中DT≤OT的80%;以及,其中抛光层具有适用于抛光衬底的抛光表面。在这些实施例的一些方面,压缩厚度DT≤初始厚度OT的70%。在这些实施例的一些方面,压缩厚度DT在初始厚度OT的70%和40%之间。在这些实施例的一些方面,衬底为半导体衬底。在这些实施例的一些方面,衬底为半导体晶片。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层,该抛光层包括形状记忆基体材料,该形状记忆基体材料选择成可展现出Tg≥45℃且≤80℃;其中激活刺激曝露于热。在这些实施例的一些方面,形状记忆基体材料选择成可展示出Tg≥45℃且≤75℃;Tg≥50℃且≤75℃;Tg≥55℃且≤75℃;Tg≥55℃且≤70℃;或者Tg≥55℃且≤65℃。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括处于压缩状态的抛光层;其中抛光层包括能够在初始形状(例如,制成时的形状)和设定形状之间进行转变的形状记忆基体材料;其中当形状记忆基体材料处于初始形状时,抛光层呈现出初始厚度OT;当形状记忆基体材料设置成处于设定形状时,抛光层呈现出处于压缩状态的压缩厚度DT;其中DT<OT的80%;其中当形状记忆基体材料的温度从(Tg—20)℃上升到(Tg+20)℃时,形状记忆基体材料展示出其储能模量的减小≥70%;其中激活刺激曝露于热,以及,其中抛光层具有适应于抛光衬底的抛光表面。在这些实施例的一些方面,当形状记忆基体材料的温度从(Tg—20)℃上升到(Tg+20)℃;从(Tg—10)℃上升到(Tg+10)℃;或者从(Tg—5)℃上升到(Tg+5)℃时,形状记忆基体材料展示出其储能模量的减小≥75%,≥80%,≥85%,或者≥90%。在这些实施例的一些方面,储能模量的减少具有≥800Mpa;≥900Mpa;≥1000Mpa;≥800Mpa且≤10000Mpa;≥800Mpa且≤5000Mpa;或≥800Mpa且≤2500Mpa的数量值。在这些实施例的一些方面,上当形状记忆基体材料的温度从(Tg—10)℃上升到(Tg+10)℃时,形状记忆基体材料展示出其储能模量的减少≥90%,其中存储模量的减少具有≥800Mpa的数量值。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫具有中心轴线并且适于绕中心轴线旋转。(参见图4)。在这些实施例的一些方面,形状记忆化 学机械抛光垫的抛光层210在基本上垂直于中心轴线212的平面内。在这些实施例的一些方面,抛光层210适于在与中心轴线212形成角度γ为80°到100°的平面内旋转。在这些实施例的一些方面,抛光层210适于在与中心轴线212形成角度γ为85°到95°的平面内旋转。在这些实施例的一些方面,抛光层210适于在与中心轴线212形成角度γ为89°到91°的平面内旋转。在这些实施例的一些方面,抛光层具有抛光表面214,该抛光表面214具有垂直于中心轴线212的大致圆形横截面。在这些实施例的一些方面,垂直于中心轴线212的抛光表面214的横截面半径r相对于横截面的变化≤20%。在这些实施例的一些方面,垂直于中心轴线212的抛光表面214的横截面半径r相对于横截面的变化≤10%。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫具有显示出宏观纹理的抛光表面。在这些实施例的一些方面,宏观纹理设计成用于减轻至少一种打滑;影响抛光介质流动;改变抛光层的刚度;减少边际效应;以及,便于使抛光碎片从抛光表面与衬底之间区域移除。在这些实施例的一些方面,上述宏观纹理包括至少一个槽。在这些实施例的一些方面,上述至少一个槽具有≥20密耳的初始槽深。在这些实施例的一些方面,上述至少一个槽具有20到100密耳的初始槽深。在这些实施例的一些方面,上述至少一个槽具有20到60密耳的初始槽深。在这些实施例的一些方面,上述至少一个槽具有20到50密耳的初始槽深。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括具有宏观纹理的抛光表面,上述宏观纹理包括槽图案。在这些实施例的一些方面,上述槽图案包括至少一个槽。在这些实施例的一些方面,上述槽图案包括多个槽。在这些实施例的一些方面,上述至少一个槽选自弧形(curved)槽、直槽以及它们的组合。在这些实施例的一些方面,上述槽图案选自包括例如共心槽(可能为圆形或螺旋形)、弧形槽、交叉槽(例如,经过垫表面的X-Y栅格),其他常规设计(例如,六角形,三角形),轮胎胎面形图案,非常规设计(例如,不规则图案),以及它们的组合的槽结构。在这些实施例的一些方面,槽图案选自随机的、共心、螺旋、交叉、X-Y栅格、六角形、三角形、不规则形以及它们的组合。在这些实施例的一些方面,槽轮廓选自具有直侧壁的矩形或者可为“V”形、“U”形、三角形、锯齿形以及它们组合的槽横截面。在这些实施例的一些方面,槽图案是沿抛光表面发生改变的槽结构。在这些实施例的一些方面,根据 特定应用设计制造槽结构。在这些实施例的一些方面,特定结构中的槽的尺寸在沿抛光垫表面会发生改变,从而产生不同的槽密度区域。

在本发明的一些实施例中,形状记忆化学机械抛光垫具有包括槽图案的宏观纹理,上述槽图案包括具有至少一个槽,其中CF保持在其平均值的25%以内,优选为10%以内,更优选的为5%以内,CF是一区域内的抛光垫半径R的函数,该区域从抛光表面外部半径Ro延伸大多数距离(majority distance)到抛光表面中心处的原点O。在这些实施例的一些方面,CF保持在其平均值的25%以内,优选为10%以内,更优选的为5%以内,CF是一区域内的抛光垫半径R的函数,该区域从基半径RB延伸到外部半径Ro。(参见图9)。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫具有通过垫的孔、导电连接(lined)槽的引入或者导体例如导电纤维、导电网格、金属栅格或金属线的结合,这些可以将形状记忆化学机械抛光垫转变为eCMP(“电化学机械平整”)抛光垫。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括与基层相互连接的抛光层。在这些实施例的一些方面,抛光层通过胶粘剂连结到基层。在这些实施例的一些方面,胶粘剂选自压敏胶粘剂、热熔性胶粘剂、接触胶粘剂(contact adhesive)以及它们的组合。在这些实施例的一些方面,胶粘剂是热熔性胶粘剂。在这些实施例的一些方面,胶粘剂是接触胶粘剂。在这些实施例的一些方面,胶粘剂是压敏胶粘剂。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫包括抛光层、基层和至少一个介于抛光层和基层之间的附加层。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫适于与抛光机器的压板相互连接。在这些实施例的一些方面,形状记忆化学机械抛光垫适于固定到上述压板。在这些实施例的一些方面,形状记忆化学机械抛光垫适于使用压敏胶粘剂和真空中的至少一种从而固定到上述压板。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫可通过以下加工过程制成,包括:提供能够在初始形状和设定形状之间进行转变的形状记忆基体材料;制备处于初始状态、并包括处于初始形状的形状记忆基体材料的抛光层,所述初始状态呈现出初始厚度OT;将至少一部分抛光层加热到温度≥(Tg+10)℃;使抛光层经受外力,其中外力是轴向地压缩抛光层的轴向力;将形 状记忆基体材料设置成设定形状以提供处于压缩状态的抛光层,其中抛光层呈现出压缩厚度DT;将抛光层冷却到小于(Tg—10)℃的温度同时保持轴向力从而将抛光层设置在压缩状态;以及移除外力;其中Tg是形状记忆基体材料的玻璃化转变温度;其中DT≤OT的80%;以及,抛光层具有适于抛光衬底的抛光表面,该衬底选自磁性衬底、光学衬底以及半导体衬底中的至少一种。在这些实施例的一些方面,抛光层被加热到温度≥(Tg+10)℃,但是在形状记忆基体材料的分解温度之下。在这些实施例的一些方面,加热抛光层并在厚度方向上压缩从而便于对形状记忆基体材料进行程序加工以及将抛光层从初始状态转变为压缩状态。在这些实施例的一些方面,衬底是半导体衬底。在这些实施例的一些方面,衬底是半导体晶片。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫可通过以下加工过程制成,包括:提供能够在初始形状和设定形状之间进行转变的形状记忆基体材料;制备处于初始状态、并包括处于初始形状的形状记忆基体材料的抛光层,所述初始状态呈现出初始厚度OT;使抛光层经受外力;将形状记忆基体材料设置成设定形状以提供处于压缩状态的抛光层,其中抛光层呈现出压缩厚度DT;移除外力;其中DT≤OT的80%;其中当形状记忆基体材料的温度从(Tg—20)℃上升到(Tg+20)℃,形状记忆基体材料展示出其储能模量减小≥70%。;以及,其中上述抛光层具有适于抛光衬底的抛光表面,该衬底选自磁性衬底、光学衬底和半导体衬底中的至少一种。在这些实施例的一些方面,压缩厚度DT≤初始厚度OT的70%。在这些实施例的一些方面,压缩厚度DT在初始厚度OT的70%和40%之间。在这些实施例的一些方面,当形状记忆基体材料的温度从(Tg—20)℃上升到(Tg+20)℃;从(Tg—10)℃上升到(Tg+10)℃;或者从(Tg—5)℃上升到(Tg+5)℃时,形状记忆基体材料展示出其储能模量的减小≥75%,≥80%,≥85%,≥90%。在这些实施例的一些方面,储能模量的减少具有≥800Mpa;≥900Mpa;≥1000Mpa;≥800Mpa且≤10000Mpa;≥800Mpa而且5000Mpa;或≥800Mpa且≤2500Mpa的数量值。在这些实施例的一些方面,当形状记忆基体材料的温度从(Tg—10)℃上升到(Tg+10)℃时,形状记忆基体材料展示出其储能模量的减少≥90%,其中存储模量的减少具有≥800Mpa的数量值。在这些实施例的一些方面,衬底是半导体衬底。在这些实施例的一些方面,衬底是半导体晶片。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫可通过包含将外力应用到抛光层上从而将形状记忆基体材料设置于设定形状的加工过程而制成。在这些实施例的一些方面,外力是标称的轴向力,该轴向力向抛光层施加了≥150psi的标称压力。在这些实施例的一些方面,施加在抛光层上的标称压力≥300psi。在这些实施例的一些方面,施加在抛光层上的标称压力是150到10000psi之间。在这些实施例的一些方面,施加在抛光层上的标称压力是300到5000psi之间。在这些实施例的一些方面,施加在抛光层上的标称压力是300到2500psi之间。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫使用通过任意已知方式而由处于初始形状的形状记忆基体材料而得以制备,所述形状记忆材料可提供处于展示出初始厚度OT的初始状态的抛光层。在这些实施例的一些方面,抛光层通过选自流延(casting)、注塑(包括反应注塑)、挤出、织物涂敷(web-coating)、光聚合、烧结、印刷(包括喷墨印刷和丝网印刷)、旋涂、织造、切片以及它们的组合的加工过程而制造出来。在这些实施例的一些方面,上述抛光层通过流延和切片的组合而制备。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫通过以下方法生产出来,该方法包含:在形状记忆基体材料的玻璃化转变温度Tg附近或该温度之上,向抛光层施加力以压缩抛光层,从而使抛光层从具有初始厚度OT的初始状态转变为具有压缩厚度DT的压缩状态;将抛光层温度冷却到Tg以下以锁定在压缩厚度DT;以及将施加在抛光层上用于压缩抛光层的力移除。

在本发明的一些实施例中,所用的形状记忆化学机械抛光垫具有结合到抛光层的宏观纹理。在这些实施例的一些方面,当抛光层处于初始状态时,宏观纹理结合到上述抛光层。在这些实施例的一些方面,当抛光层处于压缩状态时,宏观纹理结合到上述抛光层。在这些实施例的一些方面,一些宏观纹理当抛光层处于初始状态时结合到上述抛光层而一些宏观纹理当抛光层处于压缩状态时结合到上述抛光层。在这些实施例的一些方面,宏观纹理使用切削头(cutting bit)结合到上述抛光层。在这些实施例的一些方面,最好在宏观纹理结合过程中冷却切削头或抛光层、或者冷却两者,从而使任何形状记忆基体材料从设定形状向回复形状转化的量减为最小。在这些实施例的一些方面,将宏观纹理结合到抛光层的过程包括冷却切削头、冷却抛光层上最接近切削头的区域或是它们的 组合。在这些实施例的一些方面,冷却可通过多种技术达到,例如,在切削头上吹动压缩空气以便于对流,在切削头上吹动冷空气,将水喷到切削头上或者将冷却气体吹到切削头上。在这些实施例的一些方面,冷却可通过将冷却的、液化的或低温的气体(例如氩、二氧化碳、氮)直接地吹到切削头、抛光层上最接近切削头的区域或是它们的组合而得以实现。在这些实施例的一些方面,冷却的、液化的或低温的气体通过特殊的喷嘴或者多个特殊喷嘴喷射,其中气体能快速地膨胀、冷却、以及形成固态结晶或液体以便于热传递。在这些实施例的一些方面,这种冷却技术的使用涉及材料(例如,气体、液体或晶体)流动的产生和导向上述流动用以冲击切削头、抛光层上最接近切削头的区域或者冲击两者。在这些实施例的一些方面,在抛光垫上最靠近切削头区域上引导的材料流动具有协助碎片移除的附加功能,所述碎片在宏观纹理结合过程中形成。移除这些碎片的好处在于减少碎片通过熔融、熔解或焊接而再次粘结到抛光层上的潜在可能性。如果在宏观纹理结合过程期间移除碎片以减少再次粘结到抛光层上的碎片的数量,那么能够避免在随后使用抛光层的抛光操作中产生缺陷。在这些实施例的一些方面,整个抛光层是低温冷却的。在这些实施例的一些方面,整个抛光层以及用于向切削头提供动力的机械固定装置是低温冷却的。

在这里参考附图进行描述的特定实施例中,激活刺激是曝露于热。尽管如此,根据这里提供的教示,本领域的普通技术人员能够知道如何采用其它激活刺激例如,曝露于光、磁场、电场和/或水。

图1提供了形状记忆化学机械抛光垫的抛光层的正视图的比较显示。特别地,图1提供了处于初始状态10、具有初始厚度OT的抛光层与处于压缩状态20、具有压缩厚度DT的同一抛光层的比较。

图2提供了形状记忆化学机械抛光垫的抛光层的正视图的比较显示。特别地,图2提供了处于初始状态30、具有初始厚度OT的抛光层,与处于压缩状态40、具有压缩厚度DT的同一抛光层,以及与处于部分回复状态50的同一抛光层的比较,所述处于部分回复状态50的抛光层具有总回复厚度TRT以及具有靠近抛光表面32并且具有回复厚度TR的回复部分。图2所示的抛光层包括多个散布在形状记忆基体材料36内的微型元件34。

图3提供了形状记忆化学机械抛光垫的正视图。特别地,图3中的形状记忆化学机械抛光垫60包括具有抛光表面72的抛光层70,其中上述抛光层包括 多个均匀地散布在形状记忆基体材料74中的微型元件76。图3中的形状记忆化学机械抛光垫60还包括与上述抛光层70相互连接的基层90。特别地,上述基层90通过胶粘剂层80粘附在上述抛光层70上。

图4提供了形状记忆化学机械抛光垫的侧面透视图。特别地,图4显示了处于压缩状态、具有压缩厚度DT的单层形状记忆化学机械抛光垫210。形状记忆化学机械抛光垫210具有抛光表面214和中心轴线212。抛光表面214具有在与中心轴线212成角度γ的平面内、从中心轴线212到抛光表面215外圆周的半径r的圆形横截面。

图5提供了形状记忆化学机械抛光垫的顶视图。特别地,图5显示了具有抛光表面302的形状记忆化学机械抛光垫300,该抛光表面302具有多个弧形槽305的槽图案。

图6提供了形状记忆化学机械抛光垫的顶视图。特别地,图6显示了具有抛光表面312的形状记忆化学机械抛光垫310,该抛光表面312具有多个同心圆形槽315的槽图案。

图7提供了形状记忆化学机械抛光垫的顶视图。特别地,图7显示了具有抛光表面322的形状记忆化学机械抛光垫320,该抛光表面322具有多个X-Y栅格图案的线形槽325的槽图案。

图8提供了形状记忆化学机械抛光垫的顶视图。特别地,图8显示了具有抛光表面332的形状记忆化学机械抛光垫330,该抛光表面332具有多个孔338和多个同心圆形槽335的组合。

图9提供了本发明一些实施例的形状记忆化学机械抛光垫400的顶视图,其中抛光垫400具有包括槽图案的宏观纹理,该槽图案包括至少一个槽404。抛光垫400具有外部半径Ro和抛光表面402,至少一个槽404形成于上述抛光表面402。图9中虽然只显示了单个槽404,但是槽图案可以包括两个或多个槽404(参见图10-12)。抛光垫半径R从抛光表面402中心的原点O开始测量。图9中还显示出在具有周长2πR的R处画出的圆圈CR(虚线)。抛光垫400的外部半径为Ro。槽404从基半径RB向确定了抛光表面402的外部圆周406的外部半径Ro延伸。在这些实施例的一些方面,槽404从基半径RB向外部圆周406延伸(如图9-12所示)。在这些实施例的一些方面,槽404从原点O与基半径RB之间的点向外部圆周406延伸。在这些实施例的一些方面,槽404从原点O延 伸到外部圆周406。图13显示了图9中槽404的一段槽的近距离视图,显示了槽404的微小差别的段(segment)410。在给定的半径R下,槽404具有给定的宽度W和中心轴线A,该中线轴线A与径向直线L形成角度θ(“槽角度”),该径向直线L使原点O连接到给定半径R。在这些实施例的一些方面,形状记忆化学机械抛光垫具有包括槽图案的宏观纹理,其中CF保持在其平均值的25%以内,优选为10%以内,更优选的为5%以内,该CF是一区域内抛光垫半径R的函数,该区域从抛光表面的外部半径Ro延伸大多数距离到原点O。在这些实施例的一些方面,形状记忆化学机械抛光垫具有包括槽图案的宏观纹理,其中CF保持其平均值的25%以内,优选为10%以内,更优选的为5%以内,该CF是一区域内抛光垫半径R的函数,该半径区域从基半径RB延伸到外部半径Ro。

图14提供了利用形状记忆化学机械抛光垫抛光半导体晶片的抛光机器的表示。特别地,图14显示了具有形状记忆化学机械抛光垫110的抛光装置100,该抛光垫110具有中心线轴112、具有抛光表面118的抛光层116和基层114。图14还显示了抛光压板120,基层114固定到该压板120。抛光压板120具有与抛光垫110的中心轴线112相一致的中心轴线125。抛光装置100还包括具有中心轴线135的晶片载体130。晶片载体130承载半导体晶片150。晶片载体130固定于移动臂140用于使晶片载体相对于抛光垫110横向移动。晶片载体130和压板120(固定有抛光垫110)设计成绕着它们各自的中心轴线以旋转方式移动以及便于使抛光表面118与半导体晶片150之间的动态接触。监视器155相对于抛光表面定位(任意地以可移动方式定位)以便于至少一个抛光垫属性的测量,所述抛光垫属性选自抛光垫厚度和槽的深度。源160以可移动的方式定位在抛光表面118附近以便于使抛光层选择性地曝露于激活刺激,这样抛光层的曝露部分从压缩状态向回复状态转化。具有中心轴线167的调理装置165为抛光表面118提供了研磨调理。控制器170与监视器155、源160和调理装置165活性(active)互通;并且被设计成保持一致的抛光垫厚度和/或槽深度。

图15提供了利用形状记忆化学机械抛光垫以及抛光介质的抛光装置的示意图。特别地,图15显示了包括单层形状记忆化学机械抛光垫210的装置200,该抛光垫210具有抛光表面214和外部圆周215。抛光垫210与压板220相互连接。抛光垫210具有与压板220的中心轴线225相一致的中心轴线212。装置200还包括具有中心轴线235的晶片载体230。晶片载体230承载半导体晶片 250。装置200还包括抛光介质260和将抛光介质分配到抛光表面214上的浆料分配器270。在半导体晶片250抛光期间,压板220和抛光垫210绕着它们各自的中心轴线旋转而晶片载体绕着它的中心轴线旋转。抛光期间,抛光垫与晶片被设置成彼此动态接触,并且抛光介质被导入到系统中,以使得抛光介质可以在半导体晶片和抛光垫的抛光表面之间通过。监视器280相对于抛光表面定位(任意地以可移动方式定位),以便于至少一个抛光垫属性的测量,所述抛光垫属性选自抛光垫厚度和槽的深度。源285可移动地定位在抛光面214附近,以便于使抛光层选择性地曝露于激活刺激,这样抛光层的曝露部分从压缩状态向回复状态转化。具有中心轴线295的调理装置290为抛光表面214提供了研磨调理。控制器298与监视器280、源285和调理装置290活性互通;并且被设计成保持一致的抛光垫厚度和/或槽深度。

本发明的一些实施方式将在以下实施例中具体描述。

实施例1:形状记忆抛光垫

测试样品选自商业可供充满聚氨酯的抛光垫(可由罗门哈斯电子材料CMP控股股份有限公司提供的IC1000TM)。该测试样品包括具有大约12.7mm直径的圆盘,该圆盘通过IC1000TM垫冲压而成。

实施例2:形状记忆抛光垫材料的制备

形状记忆基体材料在大约50℃和大气压力下混合制备:227克甘油丙氧基化物(平均Mn~266);279克聚四氢呋喃(平均Mn~650);以及,494克聚碳化二亚胺改性的二苯基甲烷二异氰酸酯(购自陶氏化学公司如Isonate143L)。使用非接触行星式高剪切混合器以2000rpm将18克中空弹性聚合物微球(阿克苏诺贝尔公司(AkzoNobel)的Expancel551DE)混合到上述混合物中,从而使微球均匀地分配到上述形状记忆基体材料中。最终混合物随后灌注在两个相距2.54mm的平玻璃面之间并且形成的~254mm直径灌注板在大约10分钟后成为胶状。2.54mm厚的灌注板连同玻璃表面随后被放置进固化炉并且在约105℃温度固化16-18小时。固化的板随后在室温下冷却大约8小时直到板温度为大约25℃。

实施例3:形状记忆抛光垫材料制备

形状记忆基体材料在大约50℃和大气压力下混合制备:216克甘油丙氧基化物(平均Mn~266);315克聚(己内酯)二醇(平均Mn~775);以及,469克聚碳化二亚胺改性的二苯基甲烷二异氰酸酯(购自陶氏化学公司如Isonate143L)。使用非接触行星式高剪切混合器以2000rpm将18克中空弹性聚合体微球(购自阿克苏诺贝尔公司(AkzoNobel)的Expancel551DE)混合到上述混合物中,从而使微球均匀地分配到上述形状记忆基体材料中。最终混合物随后灌注在两个相距2.54mm的平玻璃面之间并且形成的~254mm直径灌注板在大约10分钟后成微胶状。板以实施例2中的方式进行固化。

实施例4:储能模量VS温度测量

通过使用动态机械分析仪(DMA,TA仪器公司(TAInstrments)的Q800型)绘制出使用在商用IC1000TM抛光垫中的形状记忆基体材料的储能模量(Mpa)与温度(℃)的曲线图,所述抛光垫来自于罗门哈斯电子材料CMP控股股份有限公司(没有添加Expancel材料)。绘制的曲线图在图16中提供。

实施例5:储能模量VS温度测量

通过使用动态机械分析仪(DMA,TA仪器公司(TA Instrments)的Q800型)绘制出在实施例2和3中(没有添加Expancel材料)制备的形状记忆基体材料的储能模量(Mpa)与温度(℃)的曲线图。绘制的曲线图在图17中提供。

实施例6:形状记忆基体材料制备

形状记忆基体材料通过混合以下材料制备(在大约50℃和大气压力下):175克甘油丙氧基化物(平均Mn~266);349克聚己酸内酯(平均Mn~530-b-530);以及,476克聚碳化二亚胺改性的二苯基甲烷二异氰酸酯(选自陶氏化学公司如Isonate143L)。

实施例7:储能模量VS温度测量

通过使用动态机械分析仪(DMA,TA仪器公司(TA Instrments)的Q800型)绘制出在实施例6中制备的形状记忆基体材料的储能模量(Mpa)与温度(℃) 的曲线图。绘制的曲线图在图18中提供。

实施例8:致密状态下抛光垫的制备

将根据实施例1制备的形状记忆化学机械抛光垫样品放置于英斯特朗测定器(INSTRON TESTER)的2”直径上下压板之间。使用内部温度可以控制的保温腔将压板和样品垫之间的空间封闭。将样品垫加热至120℃达20分钟以及使用压板将轴向力施加到样品垫。上述轴向力在样品垫上施加标称压力,其足够将样品垫压缩到到它们初始厚度的大约50%。上述施加在样品垫上的标称压力大约为1000-5000psi。当维持压力时,样品垫冷却至室温,样品垫中的形状记忆基体材料设置成设定形状并且提供了压缩状态的样品垫。

实施例9:压缩状态的抛光垫的制备

12.5MM直径样品垫由根据实施例2和3生成的板冲压制成。样品垫随后放置于英斯特朗测定器的2”直径上下压板之间。使用内部温度可以控制的保温腔将压板和样本垫之间的空间封闭。将样本垫加热至90℃达20分钟且使用压板将轴向力施加到样品垫。上述轴向力在样品垫上施加标称压力,其足够将样品垫压缩到它们初始厚度的大约50%。上述施加在样品垫上的标称压力大约为1000-5000psi。在维持压力时,样品垫冷却至室温,样品垫中的形状记忆基体材料设置成设定形状并且提供了压缩状态的样品垫。

实施例10:抛光垫到恢复状态的恢复

根据实施例8制备的、处于压缩状态的抛光垫样品在120℃的炉中加热10-20分钟。然后测量每个抛光垫样品的厚度。每个抛光垫样品被观测到已经转变到回复状态,抛光垫样品的最大总回复厚度大于抛光垫样品)初始厚度的99%。

实施例11:抛光垫到恢复状态的恢复

根据实施例9制备的、处于压缩状态的抛光垫样品在90℃的炉中加热10-20分钟。然后测量每个抛光垫样品的厚度。每个抛光垫样品被观测到已经转变到回复状态,抛光垫样品的最大总回复厚度大于抛光垫样品初始厚度的99%。

实施例12:垫厚度和槽深度的恢复

三个测试样品通过市售充满聚氨酯的抛光垫(罗门哈斯电子材料CMP控股股份有限公司的IC1000TM)而制备。测试样品包括具有大约12.7mm直径的圆盘,该圆盘用IC1000TM垫冲压而成。每个具有12.7mm直径的样品具有来自于初始垫的圆形槽部分。这些样品根据实施例8中描述的方法压缩以及按照实施例10中描述的方法回复。在下面的各个状态下对单个样品进行样品厚度及槽深度的测量:压缩之前各自的初始厚度(OT)和初始槽深度(OGD);压缩之后各自的压缩厚度(DT)和压缩槽深度(DGD);以及,回复之后各自的总回复厚度(TRT)和总回复槽深度(TRGD)。厚度和槽深度都是用光学显微镜测量。数据显示在图19和20的图表中。应当注意的是:图19和20中所示的样本厚度和槽深度已经通过使用压缩前各自的初始数值进行标准化。数据显示出不同程度的压缩,TRT≥OT的95%,TRGD≥OGD的91%。

Claims (10)

1.一种抛光衬底的方法,包括:

提供选自磁性衬底、光学衬底以及半导体衬底中至少一种的衬底;

提供具有垫厚PT的形状记忆化学机械抛光垫;其中所述抛光垫包括锁定在压缩状态的抛光层,其中所述抛光层包括具有初始形状和设定形状的形状记忆基体材料;其中当所述形状记忆基体材料处于其初始形状时,所述抛光层呈现出初始厚度OT;当所述形状记忆基体材料设置成固定在设定形状时,抛光层呈现出压缩状态下的压缩厚度DT;其中DT≤OT的80%;

在所述抛光层的抛光表面与所述衬底之间产生动态接触以抛光所述衬底的表面;

监视至少一个选自抛光垫厚度以及至少一个槽深度的抛光垫属性;

使最接近所述抛光表面的所述抛光层的至少一部分曝露于激活刺激;

其中最接近所述抛光表面并且曝露于激活刺激的抛光层部分从压缩状态转变到回复状态。

2.如权利要求1所述的方法,还包括:

调理所述抛光层的抛光表面,其中所述调理是研磨调理。

3.如权利要求1所述的方法,还包括:

提供控制器;

提供能够监视至少一个抛光垫属性的测量设备;

提供能生成激活刺激的源;

其中抛光垫至少一部分的至少一个抛光垫属性随着与所述衬底的动态接触而减少;其中所述测量设备以及所述源与所述控制器相通;其中所述测量设备向所述控制器输入关于所述至少一个抛光垫属性的信息;以及其中所述控制器根据来自所述测量设备的信息输入来控制所述源,从而便于使所述抛光垫的至少一部分选择地性曝露于所述激活刺激,从而使得至少一个抛光垫属性增加。

4.如权利要求1所述的方法,其中所述激活刺激选自曝露于热、光、磁场、电场、水、pH以及它们的组合。

5.一种抛光衬底的方法,包括:

提供选自磁性衬底、光学衬底以及半导体衬底中至少一种的衬底;

提供具有垫厚PT的形状记忆化学机械抛光垫;其中所述抛光垫包括锁定在压 缩状态的抛光层,其中所述抛光层包括具有初始形状和设定形状的形状记忆基体材料;其中当所述形状记忆基体材料处于其初始形状时,所述抛光层呈现出初始厚度OT;当所述形状记忆基体材料设置成固定在设定形状时,抛光层呈现出压缩状态下的压缩厚度DT;其中DT≤OT的80%;

提供控制器;

提供能监视选自抛光垫厚度以及至少一个槽深度的至少一个抛光垫属性的测量设备;

提供能生成激活刺激的源;

在所述抛光层的抛光表面与所述衬底之间产生动态接触用于抛光所述衬底的表面;

监视所述至少一个抛光垫属性;以及,

使最接近所述抛光表面的所述抛光层的至少一部分曝露于激活刺激;

其中所述抛光垫至少一部分的所述至少一个抛光垫属性随着与所述衬底的动态接触而减少;其中所述测量设备以及所述源与所述控制器相通;其中所述测量设备向所述控制器输入关于所述至少一个抛光垫属性的信息;以及其中所述控制器根据来自于所述测量设备的信息输入来控制所述源,便于使所述抛光垫的至少一部分选择地性曝露于所述激活刺激下,从而使得至少一个抛光垫属性增加。

6.如权利要求5所述的方法,还包括:

调理所述抛光层的抛光表面,其中所述调理是研磨调理。

7.如权利要求1所述的方法,其中所述抛光垫属性在经过多次抛光操作后维持在其初始值的±5%内。

8.如权利要求1所述的方法,还包括:

在所述抛光表面与所述衬底表面之间的交界面上设置抛光介质。

9.如权利要求1所述的方法,其中所述衬底包括一系列有图案的半导体晶片。

10.如权利要求1所述的方法,其中曝露于激活刺激的抛光层部分显示其温度≥所述形状记忆基体材料的Tg温度。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/838,954 US7458885B1 (en) | 2007-08-15 | 2007-08-15 | Chemical mechanical polishing pad and methods of making and using same |

| US11/838,954 | 2007-08-15 | ||

| US12/103,232 US8257142B2 (en) | 2008-04-15 | 2008-04-15 | Chemical mechanical polishing method |

| US12/103,232 | 2008-04-15 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN101422873A CN101422873A (zh) | 2009-05-06 |

| CN101422873B true CN101422873B (zh) | 2011-09-07 |

Family

ID=40032796

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2008101778630A Expired - Fee Related CN101417411B (zh) | 2007-08-15 | 2008-08-15 | 改进的化学机械抛光垫及其制造和使用方法 |

| CN2008101842270A Expired - Fee Related CN101422873B (zh) | 2007-08-15 | 2008-08-15 | 化学机械抛光方法 |

| CN200810188791XA Expired - Fee Related CN101428403B (zh) | 2007-08-15 | 2008-08-15 | 改进的化学机械抛光垫以及制造和使用这种抛光垫方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2008101778630A Expired - Fee Related CN101417411B (zh) | 2007-08-15 | 2008-08-15 | 改进的化学机械抛光垫及其制造和使用方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN200810188791XA Expired - Fee Related CN101428403B (zh) | 2007-08-15 | 2008-08-15 | 改进的化学机械抛光垫以及制造和使用这种抛光垫方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7458885B1 (zh) |

| EP (1) | EP2025460A3 (zh) |

| JP (1) | JP5340668B2 (zh) |

| KR (1) | KR101442258B1 (zh) |

| CN (3) | CN101417411B (zh) |

| TW (1) | TWI428204B (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8257142B2 (en) * | 2008-04-15 | 2012-09-04 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Chemical mechanical polishing method |

| US8221196B2 (en) * | 2007-08-15 | 2012-07-17 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Chemical mechanical polishing pad and methods of making and using same |

| US10041745B2 (en) | 2010-05-04 | 2018-08-07 | Fractal Heatsink Technologies LLC | Fractal heat transfer device |

| US20120306120A1 (en) * | 2011-05-06 | 2012-12-06 | Guoqiang Li | Compression Programming of Shape Memory Polymers Below the Glass Transition Temperature |

| JP6196858B2 (ja) * | 2012-09-24 | 2017-09-13 | 株式会社荏原製作所 | 研磨方法および研磨装置 |

| JP5959390B2 (ja) * | 2012-09-26 | 2016-08-02 | 富士紡ホールディングス株式会社 | 研磨パッド用シート、研磨パッド及びその製造方法、並びに研磨方法 |

| DE102013203116A1 (de) * | 2013-02-26 | 2014-08-28 | Robert Bosch Gmbh | Schleifmittelvorrichtung |

| US9463550B2 (en) * | 2014-02-19 | 2016-10-11 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Method of manufacturing chemical mechanical polishing layers |

| WO2017053685A1 (en) * | 2015-09-25 | 2017-03-30 | Cabot Microelectronics Corporation | Polyurethane cmp pads having a high modulus ratio |

| CN106541786B (zh) * | 2016-10-18 | 2018-12-14 | 江苏大学 | 一种基于形状记忆聚合物的耐磨且可变摩擦力的轮胎 |

| US10522436B2 (en) | 2017-11-15 | 2019-12-31 | Taiwan Semiconductor Manufacturing Company, Ltd. | Planarization of semiconductor packages and structures resulting therefrom |

| CN108127580B (zh) * | 2017-12-13 | 2019-09-13 | 湖北鼎汇微电子材料有限公司 | 一种制备抛光层的模具 |

| JP2022531472A (ja) * | 2019-05-07 | 2022-07-06 | シーエムシー マテリアルズ,インコーポレイティド | 一定の溝容積を有する化学機械平坦化パッド |

| CN110977756B (zh) * | 2019-12-27 | 2021-09-07 | 万华化学集团电子材料有限公司 | 一种化学机械抛光垫的抛光层及其应用 |

| CN112677065A (zh) * | 2020-12-28 | 2021-04-20 | 上海江丰平芯电子科技有限公司 | 一种抛光垫的加工装置及加工方法和由其制得的抛光垫 |

| CN114643532A (zh) * | 2021-04-26 | 2022-06-21 | 宁波赢伟泰科新材料有限公司 | 一种提高抛光液利用效率的化学机械抛光垫 |

| CN113547449B (zh) * | 2021-07-30 | 2022-06-10 | 河南科技学院 | 一种具有自退让性的固结磨粒化学机械抛光垫及其制备方法和应用 |

| CN115366014A (zh) * | 2022-09-20 | 2022-11-22 | 广东捷骏电子科技有限公司 | 陶瓷刷轮 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5736463A (en) * | 1995-05-30 | 1998-04-07 | Sony Corporation | Method and apparatus for chemical/mechanical polishing |

| US5759090A (en) * | 1994-06-01 | 1998-06-02 | Minnesota Mining And Manufacturing Company | Sanding pad containing a heat distortable polymer and sanding process using same |

| US6045434A (en) * | 1997-11-10 | 2000-04-04 | International Business Machines Corporation | Method and apparatus of monitoring polishing pad wear during processing |

| US6453502B1 (en) * | 1998-12-22 | 2002-09-24 | Bishop Deforest | Universal cleaning and polishing pad |

| CN1781666A (zh) * | 2004-12-02 | 2006-06-07 | 因芬尼昂技术股份公司 | 用于监控cmp抛光方法的方法和用于cmp抛光方法的装置 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0739506B2 (ja) | 1988-09-30 | 1995-05-01 | 三菱重工業株式会社 | 形状記憶ポリマー発泡体 |

| JP2668273B2 (ja) * | 1989-12-08 | 1997-10-27 | 株式会社エース電研 | 研磨装置および研磨方法 |

| US5032622A (en) | 1990-07-02 | 1991-07-16 | The Dow Chemical Company | Densifiable and re-expandable polyurethane foam |

| MY114512A (en) * | 1992-08-19 | 2002-11-30 | Rodel Inc | Polymeric substrate with polymeric microelements |

| JPH07328935A (ja) * | 1994-06-01 | 1995-12-19 | Minnesota Mining & Mfg Co <3M> | 研磨パッドおよびそれを用いる研磨方法 |

| US6106754A (en) * | 1994-11-23 | 2000-08-22 | Rodel Holdings, Inc. | Method of making polishing pads |

| US6090479A (en) | 1995-06-26 | 2000-07-18 | Sekisui Kagaku Kogyo Kabushiki Kaisha | Shape-recoverable resin foamed product |

| ATE266434T1 (de) | 1998-02-23 | 2004-05-15 | Massachusetts Inst Technology | Bioabbaubare polymere mit formgedächtnis |

| TR200002451T2 (tr) | 1998-02-23 | 2001-03-21 | Mnemo Science Gmbh | Şekil Belleği olan polimerler |

| JP2000344902A (ja) * | 1999-06-04 | 2000-12-12 | Fuji Spinning Co Ltd | 研磨パッド用ウレタン成形物の製造法及び研磨パッド用ウレタン成形物 |

| KR100616707B1 (ko) | 2000-02-14 | 2006-08-28 | 니찌아스 카부시키카이샤 | 형상기억성 발포재 및 그 제조방법 |

| JP2006272546A (ja) * | 2000-06-30 | 2006-10-12 | Ebara Corp | 研磨装置及び研磨方法 |

| JP4078411B2 (ja) | 2000-08-29 | 2008-04-23 | ニチアス株式会社 | 自動車エンジン用防音カバー及び前記防音カバー用フォーム材の製造方法 |

| US6583194B2 (en) | 2000-11-20 | 2003-06-24 | Vahid Sendijarevic | Foams having shape memory |

| US6532720B2 (en) | 2000-12-15 | 2003-03-18 | International Paper Company | Packaging method using elastic memory foam as safety indicator for heat damage |

| JP4743958B2 (ja) * | 2000-12-25 | 2011-08-10 | 東洋ゴム工業株式会社 | 研磨パッド |

| JP4131632B2 (ja) | 2001-06-15 | 2008-08-13 | 株式会社荏原製作所 | ポリッシング装置及び研磨パッド |

| US6592995B2 (en) | 2001-07-24 | 2003-07-15 | Kimberly-Clark Worldwide, Inc. | Humidity activated materials having shape-memory |

| US20030083003A1 (en) * | 2001-10-29 | 2003-05-01 | West Thomas E. | Polishing pads and manufacturing methods |

| US20060286906A1 (en) * | 2005-06-21 | 2006-12-21 | Cabot Microelectronics Corporation | Polishing pad comprising magnetically sensitive particles and method for the use thereof |

| JP2007015058A (ja) * | 2005-07-08 | 2007-01-25 | Toyo Tire & Rubber Co Ltd | 長尺研磨パッドの製造方法 |

-

2007

- 2007-08-15 US US11/838,954 patent/US7458885B1/en not_active Expired - Fee Related

-

2008

- 2008-08-13 TW TW097130772A patent/TWI428204B/zh not_active IP Right Cessation

- 2008-08-14 KR KR1020080080164A patent/KR101442258B1/ko active IP Right Grant

- 2008-08-14 EP EP08162354.8A patent/EP2025460A3/en not_active Withdrawn

- 2008-08-15 CN CN2008101778630A patent/CN101417411B/zh not_active Expired - Fee Related

- 2008-08-15 CN CN2008101842270A patent/CN101422873B/zh not_active Expired - Fee Related

- 2008-08-15 CN CN200810188791XA patent/CN101428403B/zh not_active Expired - Fee Related

- 2008-08-15 JP JP2008209138A patent/JP5340668B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5759090A (en) * | 1994-06-01 | 1998-06-02 | Minnesota Mining And Manufacturing Company | Sanding pad containing a heat distortable polymer and sanding process using same |

| US5736463A (en) * | 1995-05-30 | 1998-04-07 | Sony Corporation | Method and apparatus for chemical/mechanical polishing |

| US6045434A (en) * | 1997-11-10 | 2000-04-04 | International Business Machines Corporation | Method and apparatus of monitoring polishing pad wear during processing |

| US6453502B1 (en) * | 1998-12-22 | 2002-09-24 | Bishop Deforest | Universal cleaning and polishing pad |

| CN1781666A (zh) * | 2004-12-02 | 2006-06-07 | 因芬尼昂技术股份公司 | 用于监控cmp抛光方法的方法和用于cmp抛光方法的装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US7458885B1 (en) | 2008-12-02 |

| CN101428403A (zh) | 2009-05-13 |

| JP2009056584A (ja) | 2009-03-19 |

| EP2025460A2 (en) | 2009-02-18 |

| TWI428204B (zh) | 2014-03-01 |

| KR101442258B1 (ko) | 2014-10-01 |

| TW200906554A (en) | 2009-02-16 |

| CN101422873A (zh) | 2009-05-06 |

| EP2025460A3 (en) | 2015-09-09 |

| JP5340668B2 (ja) | 2013-11-13 |

| CN101428403B (zh) | 2012-01-11 |

| CN101417411A (zh) | 2009-04-29 |

| CN101417411B (zh) | 2011-06-08 |

| KR20090018011A (ko) | 2009-02-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101422873B (zh) | 化学机械抛光方法 | |

| US8257142B2 (en) | Chemical mechanical polishing method | |

| EP2025454B1 (en) | Improved chemical mechanical polishing pad and methods of making and using same | |

| CN101966698B (zh) | 抛光垫的制造方法 | |

| KR102117902B1 (ko) | 연질 및 컨디셔닝 가능한 화학기계 연마 패드 | |

| US6612917B2 (en) | Abrasive article suitable for modifying a semiconductor wafer | |

| JP2008238323A (ja) | ポリウレタン発泡体の製造方法 | |

| JP6783563B2 (ja) | ケミカルメカニカル研磨パッドのための研磨層の製造方法 | |

| CN101636247A (zh) | 研磨垫 | |

| KR101453565B1 (ko) | 화학적 기계적 연마 방법 | |

| KR102527087B1 (ko) | 개선된 제거 속도 및 연마 균일성을 위한 오프셋 원주 홈을 갖는 화학적 기계적 연마 패드 | |

| JP5275012B2 (ja) | 研磨パッド及びその製造方法 | |

| JP6870928B2 (ja) | ケミカルメカニカル研磨パッド及び同研磨パッドの製造方法 | |

| WO2020255744A1 (ja) | 研磨パッド、研磨パッドの製造方法及び研磨方法 | |

| TW201433411A (zh) | 製造經溝槽化之化學機械研磨層之方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20110907 Termination date: 20200815 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |